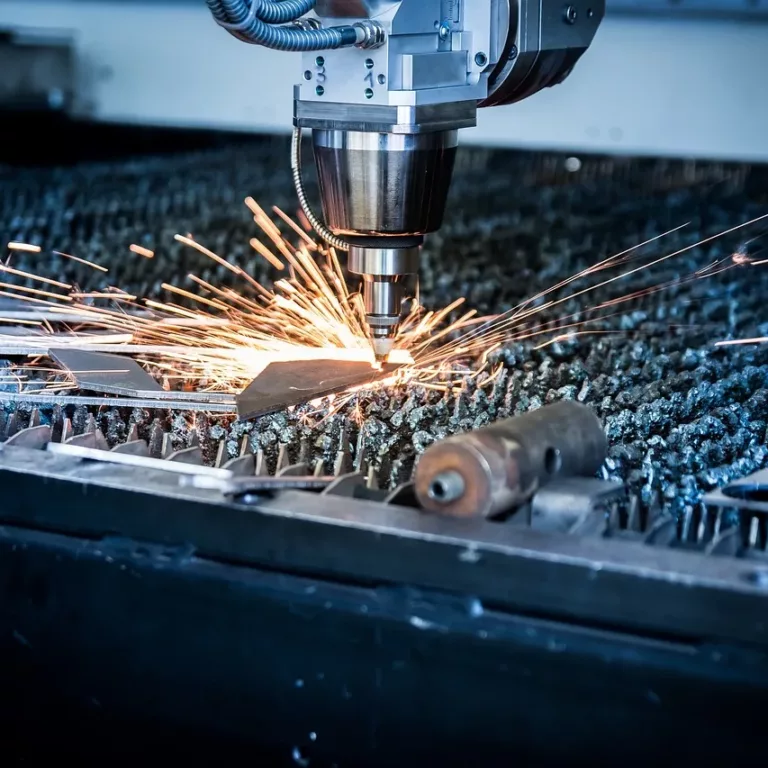

Quelle fraise pour CNC choisir ? Voici quelques conseils d’experts !

La sélection d’une fraise pour CNC est cruciale dans l’usinage, influençant à la fois la précision et l’efficacité du travail. Face à la diversité des matériaux et des exigences de chaque projet, comment choisir l’outil adapté ? Découvrez les critères essentiels pour faire le bon choix. Trouver la fraise parfaite pour votre CNC Choisir la bonne fraise pour une machine CNC est un pas crucial vers la réussite de vos projets. Divers matériaux et designs demandent une approche réfléchie. La matière de la fraise, qu’elle soit en carbure, en acier rapide (HSS) ou en diamant, influence directement sa durabilité et son efficacité. Pour des travaux exigeants en précision sur des matériaux durs comme l’acier ou l’aluminium, le carbure s’avère souvent le choix le plus judicieux. Sa résistance à l’usure et à la chaleur garantit une performance stable sur le long terme. En parallèle, la géométrie de la fraise, incluant le nombre de dents et la forme de l’hélice, joue un rôle déterminant dans la qualité de la coupe. Une fraise à une dent est idéale pour des matériaux tendres et évacue mieux les copeaux, tandis qu’une fraise à plusieurs dents convient mieux aux matériaux durs. La forme de l’hélice, quant à elle, affecte l’évacuation des copeaux et la finition de surface. L’adaptation de la fraise à la tâche spécifique est également essentielle. Pour des travaux de détaillage fin ou de gravure, optez pour des fraises à bout pointu. Pour des opérations de dégrossissage ou de coupe à travers des matériaux épais, les fraises à bout plat ou à rayon sont préférables. Ce choix dépendra de la nature de votre projet et des résultats escomptés. Matériaux et applications : un duo inséparable La nature du matériau à usiner guide le choix de la fraise. Les matériaux tendres comme le bois ou le plastique requièrent des fraises avec des angles d’hélice plus élevés, favorisant une évacuation efficace des copeaux. En revanche, pour l’usinage de métaux durs, des angles d’hélice plus faibles et des fraises en carbure sont recommandés pour leur robustesse. L’importance de la compatibilité entre la fraise et le matériau ne peut être négligée. Une mauvaise association peut entraîner une usure prématurée de l’outil, des finitions de surface médiocres, ou même endommager la pièce travaillée. Des tests préliminaires peuvent s’avérer utiles pour déterminer la meilleure combinaison. Le revêtement de la fraise ajoute une couche de complexité, mais aussi d’efficacité. Les revêtements comme le TiN (nitrure de titane) ou le TiAlN (nitrure de titane aluminium) augmentent la dureté de la fraise et sa résistance à la chaleur, prolongeant ainsi sa vie utile. Ces revêtements sont particulièrement utiles pour l’usinage à haute vitesse ou des matériaux très abrasifs. La précision au cœur de la sélection La précision d’usinage est au cœur des préoccupations lorsqu’il s’agit de sélectionner une fraise pour CNC. La taille de la fraise doit être choisie en fonction de la finesse des détails requis dans le projet. Des fraises de petit diamètre permettent de réaliser des détails fins, mais peuvent être plus sujettes à la casse. La vitesse de rotation et l’avance de la machine sont également à considérer. Une adéquation entre la fraise et ces paramètres assure non seulement la qualité de la coupe, mais aussi la sécurité de l’opération. Un mauvais réglage peut entraîner des vibrations nuisibles à la précision et à la durée de vie de l’outil. La sélection d’une fraise adaptée à la complexité du design est donc primordiale. Des fraises spécifiques sont conçues pour des opérations complexes, comme les fraises à embout sphérique pour les usinages en 3D. Ces outils spécialisés permettent de naviguer avec aisance dans les contours et les reliefs des pièces. Durabilité et coût : un équilibre à trouver La durabilité d’une fraise impacte directement le coût à long terme. Investir dans des fraises de haute qualité peut sembler onéreux au départ, mais cela se traduit souvent par une réduction des coûts d’usinage sur la durée. Le choix d’une fraise doit donc tenir compte de son rapport qualité-prix. La maintenance régulière des fraises est un aspect souvent sous-estimé. Un affûtage périodique et une inspection pour détecter les signes d’usure peuvent prolonger significativement la vie utile de l’outil. Cette pratique contribue à maintenir une qualité de coupe constante et à minimiser les coûts opérationnels. De même, la sélection d’une fraise pour CNC ne se limite pas à ses caractéristiques techniques. Elle doit s’inscrire dans une réflexion globale sur les coûts, la durabilité et l’efficacité. Une approche équilibrée entre ces différents critères garantit des choix judicieux, adaptés à chaque projet et à chaque budget. L’influence de la technologie sur le choix des fraises À mesure que la technologie CNC évolue, le choix des fraises s’adapte pour exploiter au maximum les capacités des machines modernes. Les avancées en termes de précision et de vitesse d’usinage exigent des outils capables de suivre ces progrès sans compromettre la qualité du travail. Les fabricants développent donc des fraises offrant des caractéristiques optimisées pour les dernières générations de CNC, y compris des géométries de coupe avancées et des matériaux innovants. L’adoption de technologies telles que l’usinage à grande vitesse (UGV) transforme les critères de sélection des fraises. Les outils doivent non seulement être résistants à l’usure, mais aussi capables de maintenir leur intégrité à des vitesses de coupe élevées. Cela a conduit à l’émergence de fraises conçues spécifiquement pour l’UGV, avec des caractéristiques telles que des angles d’hélice optimisés et des revêtements spéciaux pour réduire la friction et l’échauffement. De plus, l’intégration de logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) a révolutionné la sélection des outils. Ces outils logiciels proposent des recommandations basées sur le matériau à usiner et le type d’opération, simplifiant ainsi le choix de la fraise. Cette approche assistée permet d’optimiser les paramètres d’usinage pour chaque projet spécifique. Par ailleurs, l’intégration de systèmes de contrôle numérique plus sophistiqués permet aux opérateurs de régler finement les paramètres de coupe en fonction du type de fraise utilisé. Cette synergie entre…