Découpe plasma CNC : voici tout ce qu’il faut absolument savoir !

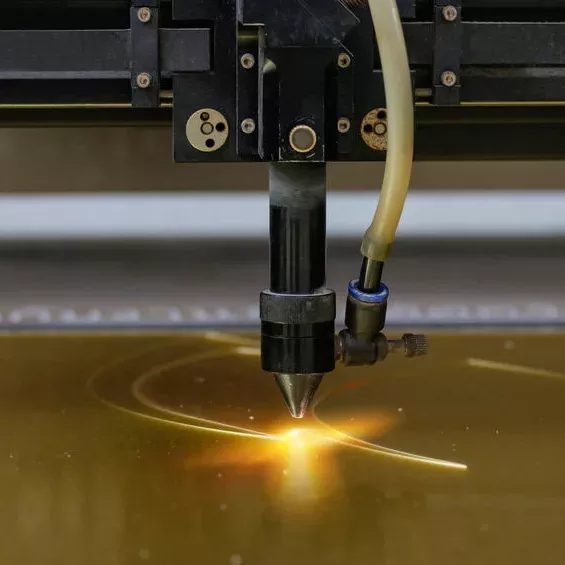

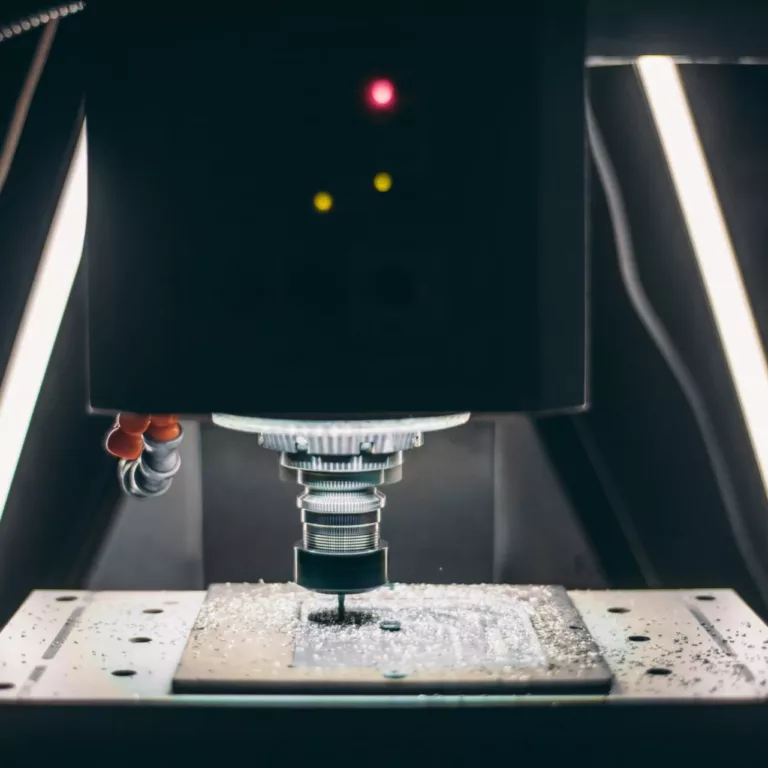

La découpe plasma CNC est une technologie de pointe très utilisée dans l’industrie moderne pour le travail des métaux. Grâce à sa précision et sa rapidité, elle est devenue une méthode incontournable pour de nombreux secteurs. Voici un aperçu complet de ses caractéristiques, avantages et considérations. Principe de fonctionnement et technologies associées La découpe plasma CNC fonctionne par ionisation d’un gaz sous l’effet d’une décharge électrique haute fréquence, transformant le gaz en plasma capable de fondre le métal. Ce processus commence lorsque l’électricité crée un arc entre une électrode et le métal à découper. Le gaz, souvent de l’air comprimé, de l’azote ou de l’argon, est ensuite injecté à grande vitesse, créant le plasma qui perfore le métal. Le contrôle numérique par ordinateur (CNC) joue un rôle crucial en guidant la torche de plasma de manière extrêmement précise selon des motifs définis par des fichiers de conception assistée par ordinateur (CAO). Cette précision permet de produire des pièces complexes et de réduire le gaspillage de matériel. De plus, les avancées technologiques dans les logiciels CNC offrent des fonctionnalités avancées comme le contrôle de la hauteur de la torche et le réglage automatique de la puissance pour optimiser la qualité de coupe. La découpe CNC peut également être couplée à d’autres technologies, comme le découpage laser ou le jet d’eau, pour des applications spécifiques. Cela permet ainsi une flexibilité de production accrue. Avantages de la découpe plasma CNC L’un des principaux avantages de la découpe plasma CNC est sa vitesse. Comparée aux méthodes traditionnelles de découpe, elle permet de traiter des feuilles de métal beaucoup plus rapidement. Ce qui est crucial pour augmenter la productivité dans les environnements de production à grand volume. Elle est capable de découper des épaisseurs allant jusqu’à 50 millimètres. Ce qui la rend idéale pour une large gamme d’applications industrielles. En plus de sa rapidité, cette méthode est reconnue pour sa précision. Elle permet une découpe nette avec un minimum de zone affectée par la chaleur, idéale pour maintenir l’intégrité du métal. Le contrôle CNC assure que chaque coupe est uniforme et conforme aux spécifications exactes du dessin CAO. Cela réduit le besoin de retouches post-découpe et permet une intégration facile des pièces dans des ensembles plus complexes. De même, la découpe plasma est plus rentable pour les métaux de forte épaisseur par rapport aux autres technologies de découpe, comme le laser, en particulier lorsqu’il s’agit de matériaux non ferreux. Applications et exemples concrets La découpe plasma CNC est utilisée dans divers domaines. Par exemple, dans l’industrie automobile, elle sert à fabriquer des pièces précises et résistantes. Les châssis et autres composants sont découpés avec une grande exactitude. Dans le secteur de la construction, cette technologie est employée pour créer des structures métalliques. Les architectes et les ingénieurs apprécient la précision et la flexibilité offertes par la découpe plasma CNC. Enfin, les artistes et les designers utilisent également cette méthode pour leurs créations. Les possibilités de découpe complexe permettent de réaliser des œuvres uniques et détaillées. La découpe plasma CNC s’avère ainsi un outil précieux pour divers professionnels. Considérations environnementales et de sécurité Bien que la découpe plasma CNC offre de nombreux avantages, elle présente aussi des défis. Notamment en termes d’impact environnemental et de sécurité. Le processus produit des fumées et des particules fines qui doivent être efficacement extraites et filtrées pour protéger la santé des opérateurs et maintenir un environnement de travail sécuritaire. Les systèmes d’extraction modernes sont donc essentiels dans les installations de découpe plasma. En plus de la gestion des fumées, la sécurité lors de l’utilisation de machines de découpe plasma CNC inclut la formation adéquate des opérateurs pour manipuler l’équipement en toute sécurité et éviter les risques d’accidents dus à l’arc électrique ou aux pièces métalliques chauffées. Les considérations environnementales incluent de plus la gestion des déchets métalliques. Les chutes et les rebuts doivent être recyclés de manière responsable pour minimiser l’impact écologique de la production. Des pratiques de travail durables et le respect des réglementations environnementales sont cruciaux pour les entreprises qui adoptent cette technologie. La découpe plasma CNC continue d’évoluer, avec des innovations qui améliorent à la fois la qualité des coupes et l’efficacité environnementale. Les professionnels qui utilisent cette technologie doivent rester informés des derniers développements pour optimiser leur production tout en minimisant leur impact environnemental. Flexibilité et diversité des matériaux usinables Un point important de la découpe plasma CNC est sa grande flexibilité dans les types de matériaux qu’elle peut traiter. Cette technologie n’est pas limitée aux métaux ferreux. Elle permet également de découper efficacement une variété de métaux non ferreux, y compris l’aluminium et le cuivre, qui sont réputés pour leur conductivité et leur réactivité thermique. Cette capacité à travailler avec un large éventail de matériaux ouvre des portes à divers secteurs industriels, allant de l’aéronautique à l’automobile, où la légèreté et la résistance des matériaux sont cruciales. Mieux encore, la découpe plasma peut s’adapter à différentes épaisseurs. Elle offre ainsi une solution polyvalente pour les projets nécessitant la manipulation de plaques de différentes dimensions. L’adaptabilité de cette technologie aux besoins spécifiques de chaque projet la rend particulièrement précieuse dans un contexte de production moderne, où la personnalisation et l’adaptabilité rapide aux changements de design sont essentielles. Cette polyvalence assure aussi une meilleure utilisation des matériaux et une réduction des déchets, alignant les processus de production avec les objectifs de durabilité et d’efficacité économique. Intégration avec les systèmes de production automatisés Un autre aspect crucial de la découpe plasma CNC est son intégration aisée dans les lignes de production automatisées. Grâce à sa compatibilité avec les systèmes de commande numérique par ordinateur, cette technologie se marie parfaitement avec les environnements de fabrication avancés qui utilisent l’automatisation pour améliorer l’efficacité et réduire les coûts de main-d’œuvre. Cette intégration permet une communication fluide entre les différentes machines de fabrication. Ce qui facilite la synchronisation des opérations et réduit les erreurs de production. Par exemple, dans un atelier équipé de machines CNC pour différentes étapes de fabrication, la…