Le polystyrène expansé (PSE), plus communément appelé mousse de polystyrène, est un matériau prisé pour sa légèreté, son isolation thermique, ainsi que son coût abordable. Utilisé dans des secteurs variés, notamment l’emballage, la construction et la publicité, il importe de maîtriser les diverses techniques de fraisage pour exploiter pleinement ses potentialités.

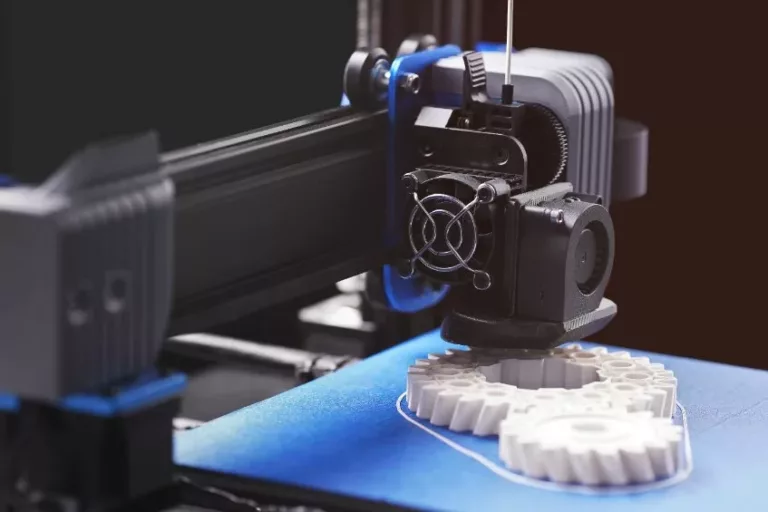

Aujourd’hui, avec l’essor des outils numériques et des machines CNC, le fraisage affiche une précision inégalée : il permet donc de relever des défis techniques et esthétiques autrefois réservés à des matériaux plus coûteux ou difficiles à travailler. Ce procédé séduit autant les industriels que les créateurs, de l’architecture à la publicité, en passant par le modélisme ou l’aménagement intérieur. Mais au-delà de son efficacité, il soulève également des questions : quels sont ses avantages réels ? Dans quels contextes s’impose-t-il ? Et comment pouvez-vous en tirer le meilleur parti ? Focus !

Fraisage de la mousse de polystyrène : Aperçu global de la solution

Le fraisage de la mousse de polystyrène est une méthode plébiscitée dans de nombreux secteurs, des domaines où la précision et la personnalisation sont de mise. La technique repose sur l’utilisation d’outils rotatifs précis qui permettent de découper, sculpter ou façonner ce matériau léger et polyvalent. Loin du registre d’autres procédés comme la découpe au fil chaud, le fraisage présente une précision nettement supérieure. C’est de cette manière qu’elle garantit la réalisation de formes complexes, mais aussi de reliefs minutieux.

Ce procédé est très exploité dans le prototypage et la création de pièces d’exception. Les designers industriels, les architectes, ainsi que les professionnels de la publicité y trouvent une solution efficace en vue de donner vie à leurs projets en trois dimensions. Cependant, pour obtenir des résultats optimaux, le choix de l’équipement et la maîtrise des paramètres de fraisage sont de rigueur. La nature délicate du polystyrène nécessite des outils adéquats qui vont éviter les risques de fusion ou d’éclatement, mais aussi assurer une découpe nette et précise.

Les applications courantes du fraisage de la mousse de polystyrène

Le fraisage de la mousse de polystyrène est une solution polyvalente et économique dans de nombreux domaines d’application. Il trouve une place de choix dans le prototypage rapide : sa légèreté et sa facilité de mise en forme permettent de concevoir des modèles détaillés en un temps record. Ces prototypes servent généralement de premières étapes dans des projets industriels et créatifs. En pratique, ils aident à visualiser, à tester des concepts avant leur production finale.

Dans le domaine de la publicité et de la signalétique, la mousse de polystyrène est devenue un matériau incontournable. Grâce au fraisage, il est possible de produire des lettres en relief, des logos, de même que des structures décoratives en 3D. Vous pouvez la peindre ou la recouvrir de finitions variées. Et cela renforce encore son attrait au sein des entreprises qui cherchent à communiquer de manière percutante.

Les architectes et les urbanistes exploitent en outre les atouts de ce matériau afin de réaliser des maquettes de bâtiments. Le fraisage donne ici la possibilité de créer des détails fins et précis, de quoi rendre ces représentations aussi réalistes que fonctionnelles. Enfin, dans des domaines plus artistiques, en particulier le modélisme et le design, cette technique s’impose comme un atout à exploiter.

Les avantages du fraisage de la mousse de polystyrène

Le fraisage de la mousse de polystyrène présente des avantages significatifs. Déjà, la légèreté exceptionnelle de ce matériau est un bénéfice majeur. Facile à manipuler, à transporter et à installer, il simplifie grandement le travail des professionnels, notamment dans des projets de grande envergure.

En plus de sa légèreté, la mousse de polystyrène a une facilité de découpe remarquable. À l’opposé de nombreux matériaux, elle laisse de la marge pour réaliser des formes complexes avec une précision inégalée, et ce, en réduisant bien entendu le temps de production. Au regard de cette caractéristique, elle est une solution privilégiée dans des secteurs qui exigent une personnalisation rapide.

Mais en plus, le coût réduit de ce matériau ne laisse pas du tout indifférent. Comparé à des solutions alternatives comme le bois et le métal, le polystyrène se démarque par son prix abordable, un coût compétitif qui ne sacrifie pas pour autant la qualité des réalisations. Pour finir, la compatibilité du polystyrène avec diverses techniques de finition, à savoir la peinture et le revêtement, renforce sa polyvalence. Que ce soit pour un projet esthétique ou purement fonctionnel, ce matériau s’adapte à tous les besoins.

Les considérations à prendre en compte lors du fraisage de la mousse de polystyrène

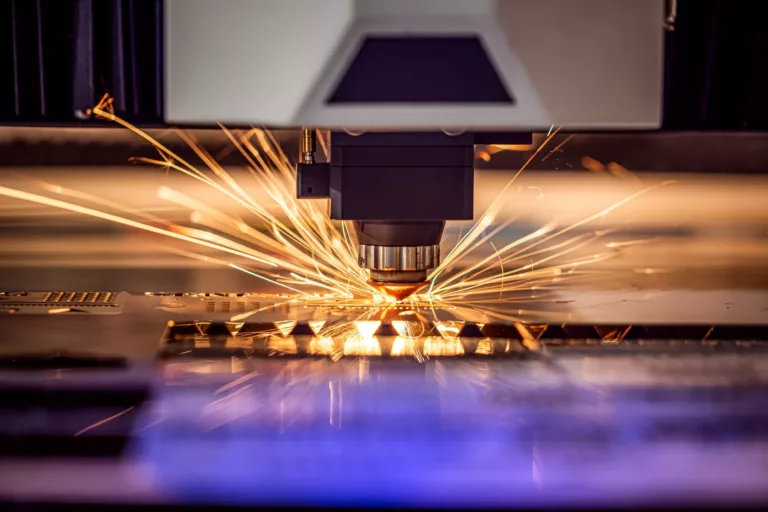

Bien que le fraisage de la mousse de polystyrène soit une technique accessible et polyvalente, il demande à ce que l’on mette un point d’honneur sur certains leviers. Pour commencer, le choix de l’équipement est une opération assez délicate. Les fraises utilisées doivent être particulièrement adaptées à ce matériau tout aussi délicat. Par exemple, vous pouvez miser sur des fraises à rotation rapide, mais composées pour limiter la friction.

Le second facteur à prendre en considération, c’est la gestion de la température. Pendant le fraisage, la chaleur générée par les outils peut provoquer une fusion du polystyrène, entraînant des déformations indésirables. Afin d’éviter cela, il est de rigueur de surveiller la vitesse de rotation et d’utiliser, si nécessaire, un système de refroidissement ou des outils à basse température. Avec ces précautions, vous allez pouvoir obtenir des découpes nettes, mais aussi prolonger la durée de vie des équipements.

Au-delà de tout, ne négligez pas le traitement des déchets produits lors du fraisage. La mousse de polystyrène génère des copeaux fins et volatils qui risquent de poser des problèmes de propreté et de sécurité dans l’atelier. Une aspiration efficace est indispensable en vue de maintenir un espace de travail propre. Certains équipements modernes intègrent déjà des systèmes d’aspiration directement sur la machine, ce qui facilite cette tâche.

Enfin, vous êtes tenu de prendre en compte l’impact environnemental des déchets de polystyrène. En dépit du fait que ce matériau soit recyclable, il doit être correctement collecté et traité pour que son empreinte écologique soit limitée. De nombreuses entreprises spécialisées proposent aujourd’hui des solutions de recyclage qui permettent de transformer ces résidus en nouvelles matières premières.