Top 10 des projets rentables à réaliser avec une fraiseuse CNC

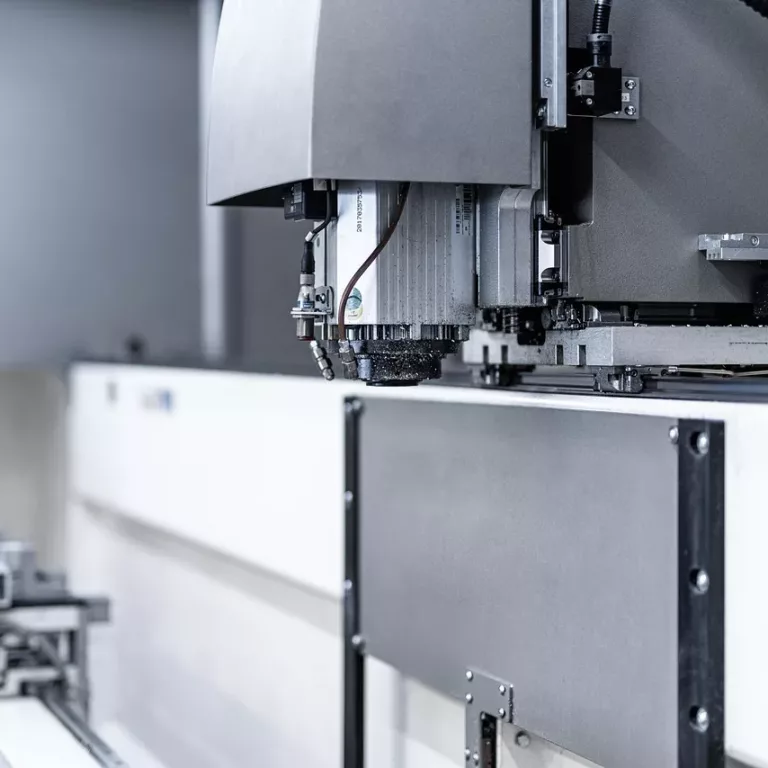

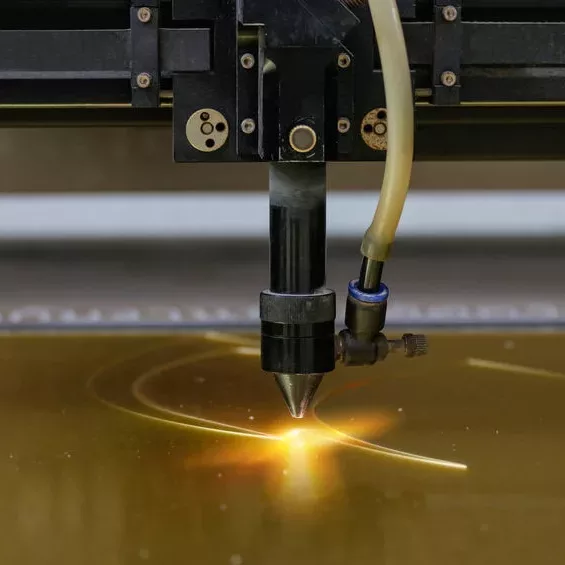

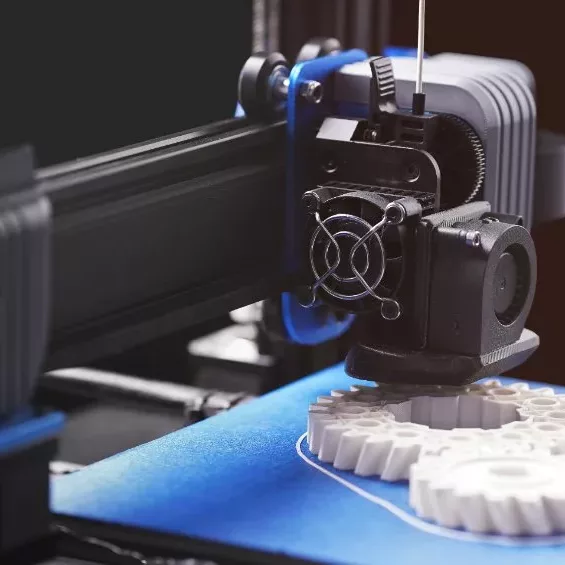

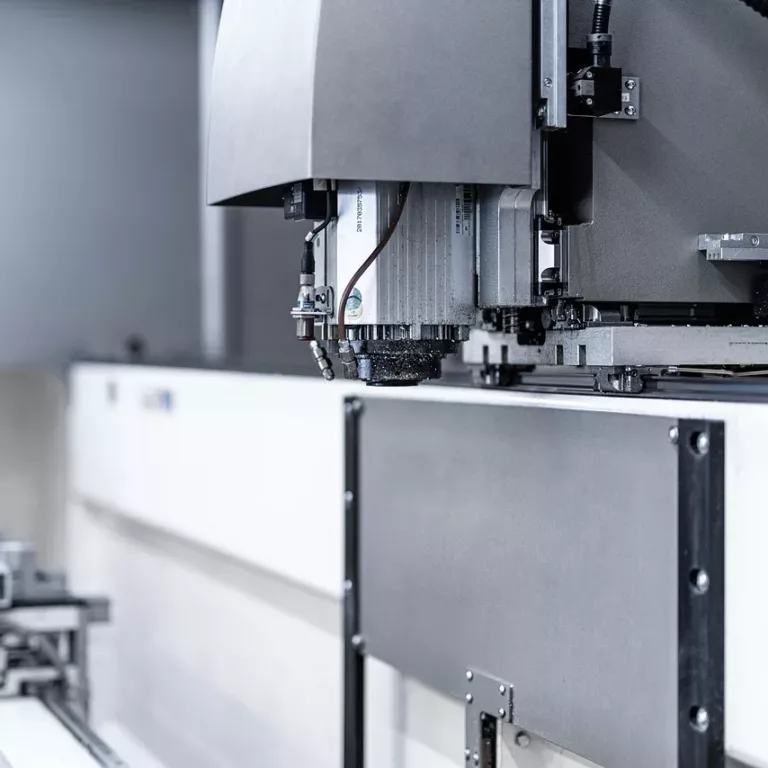

transformer une fraiseuse CNC en machine à revenus Posséder une fraiseuse CNC ne se limite pas à produire des pièces techniques. En 2026, cette machine représente une véritable opportunité de génération de revenus pour les artisans, les PME industrielles, les makers et les entrepreneurs. Grâce à l’usinage CNC de précision, il est possible de fabriquer des produits à forte valeur ajoutée dans des secteurs variés : décoration, industrie, automobile, mobilier, signalétique, objets personnalisés et bien plus encore. La clé de la rentabilité réside dans le choix des bons projets. Certains produits présentent une forte demande, des marges élevées et une faible concurrence locale. Dans cet article, découvrez le Top 10 des projets rentables à réaliser avec une fraiseuse CNC, avec des conseils concrets pour maximiser votre retour sur investissement. 1. Signalétique personnalisée en aluminium ou bois La signalétique personnalisée CNC est l’un des marchés les plus rentables. Plaques professionnelles, numéros de maison, enseignes murales, panneaux décoratifs ou plaques industrielles peuvent être usinés avec une grande précision. La demande est constante, notamment auprès des entreprises, hôtels, restaurants et particuliers. L’avantage de la fraiseuse CNC est sa capacité à produire des finitions propres et professionnelles, difficiles à obtenir manuellement. Avec des matériaux comme l’aluminium anodisé ou le bois massif, les marges peuvent être élevées. 2. Pièces mécaniques sur mesure pour l’industrie La fabrication de pièces mécaniques CNC représente une opportunité particulièrement lucrative en B2B. De nombreuses PME recherchent des sous-traitants capables de produire des pièces techniques sur mesure en petites ou moyennes séries. L’usinage d’aluminium, d’acier ou de plastiques techniques permet de répondre à des besoins industriels spécifiques. Ce type de projet offre une stabilité financière grâce à des commandes récurrentes et des partenariats long terme. 3. Mobilier design et éléments décoratifs en bois Le mobilier CNC personnalisé connaît un fort engouement. Tables, panneaux muraux, étagères design, têtes de lit ou éléments décoratifs peuvent être produits avec une grande précision. La personnalisation constitue un levier puissant. Les consommateurs recherchent des pièces uniques, adaptées à leurs espaces. Grâce à la fraiseuse CNC bois, il est possible de proposer des motifs complexes et des finitions haut de gamme, augmentant ainsi la valeur perçue. 4. Accessoires automobiles personnalisés Le secteur automobile est particulièrement intéressant pour l’usinage CNC rentable. Des pièces comme des supports spécifiques, des éléments décoratifs intérieurs en aluminium ou des pièces techniques peuvent être fabriquées sur mesure. Les passionnés d’automobile recherchent souvent des solutions personnalisées que les fabricants ne proposent pas. Une fraiseuse CNC 5 axes permet d’usiner des formes complexes adaptées à ce marché niche. 5. Gravure personnalisée et objets cadeaux La gravure CNC personnalisée est une activité accessible et rentable. Porte-clés, plaques commémoratives, trophées, supports en bois ou en métal peuvent être produits à faible coût matière avec une forte valeur ajoutée. Ce type de produit fonctionne particulièrement bien en ligne via une boutique e-commerce. L’automatisation de la production grâce à la commande numérique permet de traiter plusieurs commandes rapidement. 6. Prototypes et pièces pour startups De nombreuses startups industrielles ont besoin de prototypage rapide CNC. Offrir un service de fabrication de prototypes permet de facturer un service premium. Le prototypage en aluminium ou plastique technique est très demandé dans les secteurs technologiques. Cette activité peut générer des marges élevées, car la valeur réside dans la rapidité et la précision. 7. Pièces pour l’industrie de la mobilité électrique Avec l’essor de la mobilité électrique, la demande en pièces usinées CNC pour trottinettes, vélos électriques et bornes de recharge augmente. Supports, boîtiers, composants mécaniques ou pièces d’assemblage peuvent être produits localement. Ce marché est en croissance continue, offrant des opportunités intéressantes pour un atelier équipé d’une fraiseuse CNC performante. 8. Fabrication de moules et matrices La fabrication de moules CNC pour injection plastique ou thermoformage représente un segment à forte valeur ajoutée. Bien que plus technique, ce type de projet peut générer des revenus importants. Les entreprises recherchent des partenaires capables de produire rapidement des moules prototypes. L’expertise en usinage de précision CNC est essentielle pour réussir dans ce domaine. 9. Composants pour le secteur médical Le secteur médical exige des pièces usinées de haute précision. Supports, composants d’équipements ou éléments mécaniques spécifiques peuvent être fabriqués en respectant des tolérances strictes. Ce marché est exigeant mais particulièrement stable. Une fraiseuse CNC industrielle adaptée aux matériaux techniques permet d’accéder à ce segment à forte valeur ajoutée. 10. Production de kits DIY et produits modulaires Les kits à assembler (mobilier, supports, accessoires) constituent un marché dynamique. La production CNC de kits modulaires permet de standardiser certaines pièces tout en offrant des options personnalisables. Cette approche combine rentabilité et scalabilité. La production peut être semi-automatisée, réduisant les coûts unitaires tout en conservant une marge intéressante. Comment choisir le projet le plus rentable avec une fraiseuse CNC La rentabilité dépend de plusieurs facteurs : le coût matière, le temps machine, la demande locale et la concurrence. Il est essentiel d’analyser le marché avant de se lancer. Les projets combinant personnalisation, faible coût matière et forte valeur perçue sont généralement les plus rentables. La maîtrise des paramètres d’usinage et l’optimisation des temps de cycle sont également déterminantes. Une bonne organisation permet d’augmenter la productivité et donc la rentabilité globale. Stratégie pour maximiser les revenus avec une fraiseuse CNC Pour transformer une fraiseuse CNC en activité rentable, il est recommandé de : La combinaison entre expertise technique et stratégie marketing digitale est essentielle. Une fraiseuse CNC peut devenir un véritable levier financier Investir dans une fraiseuse CNC rentable peut ouvrir de nombreuses opportunités commerciales. Que ce soit en B2B industriel, en artisanat haut de gamme ou en e-commerce personnalisé, les possibilités sont vastes. Le succès dépend principalement du positionnement, de la qualité d’usinage et de la capacité à identifier des marchés porteurs. Avec une stratégie adaptée, la production CNC peut générer des revenus stables et évolutifs. Hypothèses de calcul (base réaliste pour 2026) Pour comparer les 10 projets, je pose des hypothèses standard (à adapter selon ta machine et ton pays) : Formule simple :Marge brute =…