Les machines-outils ont longtemps suivi des instructions fixes sans s’adapter à leur environnement. Ce fonctionnement atteint aujourd’hui ses limites face aux exigences actuelles. L’intégration de l’intelligence artificielle dans les CNC change radicalement la donne. Les broches deviennent communicantes, les outils réagissent en direct, les erreurs se corrigent avant même de survenir. Pourtant, cette transformation soulève une question cruciale : comment garantir à la fois performance, autonomie et sécurité dans un atelier de production moderne ? Voici comment ces machines apprenantes redéfinissent l’usinage industriel.

L’intelligence artificielle change profondément le visage de l’usinage CNC

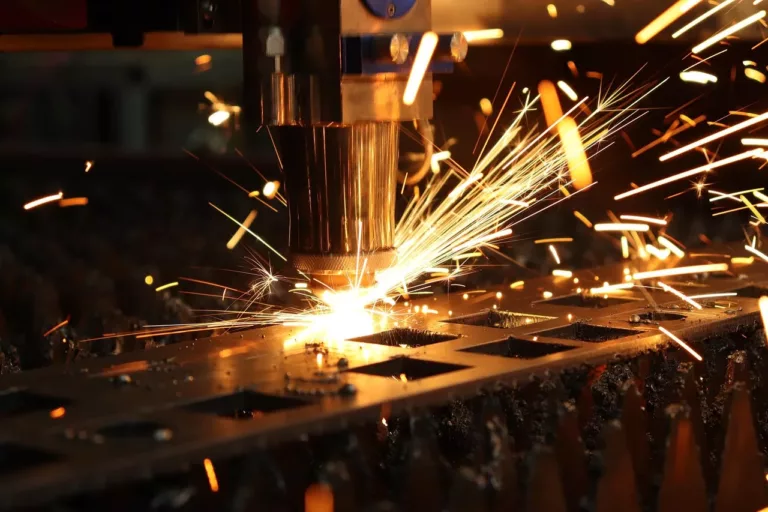

Les machines-outils ne fonctionnent plus comme avant. Elles ne se contentent plus de suivre un programme. Elles apprennent désormais en continu. Ce changement s’explique par l’introduction de l’intelligence artificielle dans les CNC. Grâce aux capteurs intégrés, les machines analysent ce qu’elles produisent en temps réel. Elles adaptent ensuite leur fonctionnement pour corriger des écarts, même infimes. Cette réactivité transforme la précision des usinages et réduit les erreurs coûteuses.

Certaines machines parviennent même à anticiper leurs propres pannes. En surveillant la température, les vibrations ou les frottements, elles signalent une anomalie avant qu’elle ne provoque un arrêt. Cette maintenance prédictive offre un avantage évident : elle évite les temps d’arrêt brutaux. Chaque minute d’interruption coûte cher dans une chaîne de production. En limitant ces coupures, les ateliers gagnent en fiabilité et en rendement.

L’IA améliore aussi la productivité par une gestion fine des trajectoires d’usinage. Elle apprend des opérations passées. Elle affine chaque mouvement. Ce travail invisible réduit les durées de cycle sans nuire à la qualité. Une pièce sort finie plus vite, avec moins de matière gaspillée. Cette précision dynamique marque une nouvelle ère dans l’industrie mécanique.

Des outils plus intelligents pour des performances mieux maîtrisées

Les outils classiques ne suffisent plus aux attentes actuelles. Les nouvelles exigences de précision demandent plus que du métal tranchant. Les fabricants misent donc sur des outils intelligents. Ces équipements abritent des capteurs miniaturisés capables de mesurer la température, les forces ou les vibrations pendant l’usinage. L’outil ne travaille plus à l’aveugle. Il envoie des informations précises à la machine qui l’utilise.

Grâce à ces données, la CNC ajuste sa vitesse, sa pression ou son angle de coupe. Elle réagit instantanément pour maintenir une qualité constante. Cette régulation automatique évite les mauvaises surprises, notamment dans les séries longues. Le produit final reste fidèle au cahier des charges du début à la fin. Cette stabilité rassure les fabricants qui ne veulent plus dépendre d’interventions manuelles.

L’intelligence embarquée permet également de prévoir l’usure des outils. Plutôt que d’attendre qu’un outil casse, le système anticipe son remplacement. Cette logique réduit les arrêts urgents et les pièces ratées. L’entreprise limite les pertes et améliore sa productivité. Ce type d’outil autonome communique avec la machine et, parfois, avec d’autres équipements du même atelier. Ce dialogue technique augmente le niveau d’automatisation sans sacrifier la souplesse.

La broche connectée devient un organe vital de la machine

Parmi les pièces centrales de la CNC, la broche joue un rôle majeur. Elle entraîne l’outil de coupe à grande vitesse. Grâce à l’intelligence embarquée, cette broche devient un système complet à elle seule. Elle mesure ses propres performances tout au long de son activité. Des capteurs installés dans son corps surveillent la vitesse, la température ou les chocs inattendus. Ces données permettent à la machine de réagir avant que les conditions ne deviennent critiques.

Lorsqu’un paramètre dépasse la norme, la CNC ralentit ou ajuste la charge. Cette réaction limite les risques de casse ou d’accident. Les opérateurs reçoivent aussi une alerte pour intervenir au bon moment. Cette forme de vigilance protège le matériel. Elle augmente aussi la sécurité globale de l’environnement de travail. Personne n’a envie de voir une broche cassée à pleine vitesse.

Certaines broches transmettent même leurs relevés à distance. En s’intégrant dans un réseau industriel, elles participent à une gestion centralisée des machines. L’usine peut alors suivre l’état de plusieurs équipements en simultané. Les responsables techniques gagnent du temps et prennent de meilleures décisions. Ce type de surveillance connectée devient un outil stratégique pour améliorer la qualité, réduire les arrêts et organiser les maintenances de façon plus fluide.

Des machines qui anticipent les pannes et protègent les opérateurs

La prévention des pannes devient une priorité dans de nombreuses usines. Les retards causés par une machine arrêtée impactent toute la chaîne de production. Grâce à l’analyse en continu, les machines CNC signalent les signes avant-coureurs. Une vibration anormale, une température élevée ou une variation dans l’effort de coupe peut suffire à déclencher une alerte. Cette détection précoce permet de programmer une intervention sans urgence.

L’intelligence artificielle contribue aussi à la sécurité humaine. Une CNC intelligente peut stopper son cycle si elle détecte un problème grave. Une surchauffe brutale ou un outil déséquilibré suffit parfois à provoquer un accident. Le système interrompt alors l’opération avant que quelqu’un ne se blesse ou que la machine ne s’endommage. Ces réactions automatiques complètent les contrôles humains.

Dans certains cas, la machine va plus loin. Elle guide l’opérateur lors de tâches complexes. Des messages apparaissent à l’écran pour suggérer une correction ou proposer une méthode. Ce type d’assistance réduit les erreurs de manipulation, surtout pour les profils peu expérimentés. L’homme garde le contrôle, mais il reçoit un soutien technique permanent. Cette coopération améliore l’efficacité et renforce la confiance dans le matériel.

Une industrie plus souple, plus rapide et plus responsable

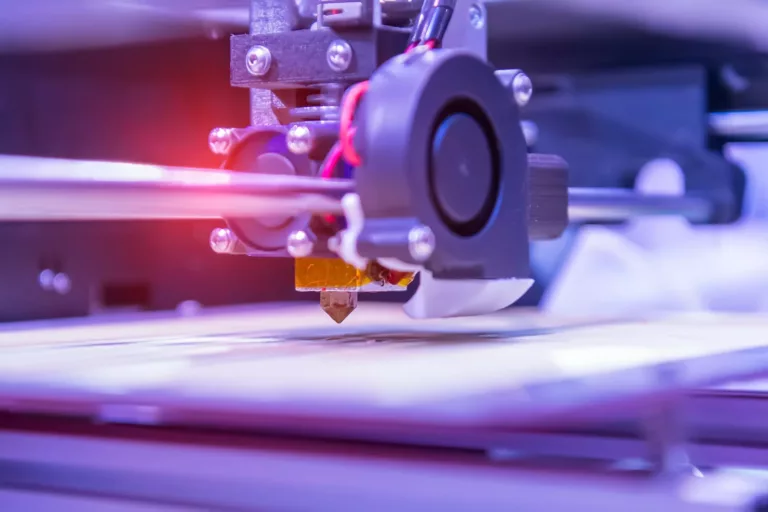

Les attentes du marché évoluent vite. Les entreprises cherchent des solutions capables de s’adapter en temps réel. Les machines CNC équipées d’IA offrent cette capacité d’ajustement immédiat. Elles modifient leurs paramètres selon le matériau ou la commande. Elles réduisent le temps de transition entre deux séries sans sacrifier la qualité. Cette agilité devient un atout dans un contexte de production variée.

L’intelligence des machines participe aussi à une approche plus responsable. En optimisant chaque trajectoire, la CNC limite les pertes de matière. Elle réduit aussi la consommation d’énergie par une gestion fine des efforts. Cette précision apporte une meilleure rentabilité tout en diminuant l’impact environnemental. Moins de rebuts, moins de gaspillage, plus de conscience écologique dans les ateliers.

Enfin, ces nouvelles technologies offrent un levier d’innovation. En analysant les données, l’IA repère des axes d’amélioration. Elle propose des modifications qui échappent parfois à l’œil humain. Cette analyse automatique pousse les industriels à aller plus loin dans la recherche de performance. Le progrès ne se limite plus à la mécanique. Il passe désormais par le dialogue entre les données, les machines et les personnes qui les utilisent.