Dans le paysage industriel moderne, les machines à commande numérique par ordinateur, plus connues sous l’acronyme CNC, représentent un pilier incontournable de la fabrication. Elles se distinguent par leur capacité à exécuter avec une grande précision des opérations d’usinage, de découpe, de perçage ou de gravure. L’évolution des technologies numériques et des systèmes de contrôle a propulsé leur rôle bien au-delà de la simple automatisation, en les intégrant au cœur des stratégies de production. Comprendre leurs spécificités, leurs modes de fonctionnement et les critères essentiels qui guident leur sélection constitue un impératif pour les professionnels soucieux d’optimiser leurs procédés et d’assurer une qualité constante.

Comprendre les machines CNC : technologies, fonctionnalités et choix – Les fondements de la technologie CNC

Le principe des machines CNC repose sur la conversion de données numériques en mouvements mécaniques d’une extrême précision. Un programme, souvent élaboré à partir d’un logiciel de conception assistée par ordinateur, dicte la position, la vitesse et la trajectoire de l’outil de coupe ou de gravure. Chaque commande transmise aux moteurs et actionneurs s’appuie sur des calculs précis afin de garantir une reproduction fidèle du modèle prévu. Ce système repose sur un langage de programmation spécialisé, tel que le G-code, qui traduit les instructions de fabrication en séquences exploitables par la machine.

Cette approche élimine les variations liées au facteur humain et offre une répétabilité optimale. Des composants comme les codeurs optiques, les moteurs pas à pas ou les servomoteurs assurent la synchronisation entre le programme et les mouvements effectifs. Grâce à cette architecture, une pièce produite aujourd’hui peut être reproduite à l’identique des années plus tard, sans dégradation de qualité. Cette stabilité de résultat constitue un atout majeur dans les industries où la tolérance aux écarts se mesure en microns.

Évolution historique et adoption industrielle

Les premières machines CNC sont apparues dans les années 1950, héritières des systèmes à commande mécanique ou à cartes perforées. Leur introduction a marqué un tournant dans l’histoire de la fabrication, en permettant un contrôle plus souple et plus rapide des machines-outils. Au fil des décennies, les progrès de l’électronique et de l’informatique ont permis l’intégration d’interfaces graphiques, la réduction des temps de programmation et l’augmentation des vitesses d’usinage.

Aujourd’hui, ces équipements sont utilisés par des entreprises de toutes tailles, des multinationales aux ateliers spécialisés. Les raisons de cette adoption massive tiennent à la combinaison d’une précision accrue, d’une réduction des coûts de main-d’œuvre et d’une meilleure utilisation des matières premières. Les machines CNC permettent de minimiser les pertes et d’optimiser les cycles de production, ce qui se traduit par une rentabilité supérieure. Leur flexibilité les rend adaptées à des productions unitaires, à des petites séries comme à de grandes cadences, en fonction des besoins.

Architecture et composants clés

Une machine CNC se compose d’une structure rigide, souvent en fonte ou en acier, afin de garantir une stabilité maximale et de limiter les vibrations. Cette base accueille les éléments de guidage, les moteurs et la broche, qui est l’organe central assurant la rotation des outils. Les mouvements linéaires sont assurés par des vis à billes ou des entraînements à crémaillère, selon les besoins de vitesse et de précision.

La partie électronique comprend l’unité de commande, les drivers de moteurs et les modules de communication. Les capteurs intégrés mesurent les positions, surveillent les efforts et permettent des corrections en temps réel. La coordination entre ces éléments repose sur un logiciel interne qui gère la logique de fonctionnement. Cette architecture modulaire facilite la maintenance et l’évolution de la machine, en permettant l’ajout de nouvelles fonctionnalités ou le remplacement de composants obsolètes.

Types de technologies CNC

Le terme CNC englobe des machines très diverses. Les centres d’usinage multiaxes permettent de travailler simultanément sur plusieurs faces d’une pièce, ce qui réduit considérablement les temps de fabrication. Les fraiseuses CNC s’adressent à l’usinage de matériaux tels que le métal, le bois ou les composites, tandis que les tours CNC réalisent des pièces cylindriques avec une grande précision.

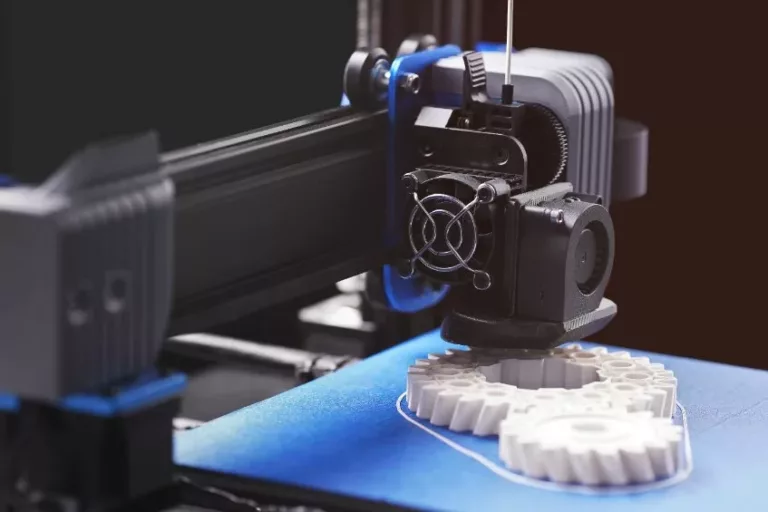

D’autres variantes incluent les machines de découpe laser, idéales pour des matériaux fins ou complexes, et les machines à jet d’eau, capables de couper des matériaux très durs sans échauffement. Les imprimantes 3D industrielles, bien qu’utilisant un principe additif, entrent également dans cette catégorie par leur mode de contrôle numérique. Chaque technologie présente ses propres avantages et limitations, ce qui impose une analyse approfondie avant de procéder à un investissement.

Fonctionnalités avancées et intégrations logicielles

Les machines CNC modernes offrent bien plus qu’un simple usinage automatisé. Les fonctions de simulation permettent de visualiser le processus avant l’exécution réelle, détectant ainsi d’éventuelles collisions ou erreurs de programmation. Les systèmes de correction automatique adaptent en permanence les paramètres pour compenser l’usure des outils, la variation de température ou les tolérances du matériau.

L’intégration avec les logiciels de conception et de fabrication assistée par ordinateur crée un flux numérique continu entre la conception et la production. Cette communication fluide réduit les délais, améliore la précision et facilite la personnalisation des produits. Certains modèles disposent même de modules d’apprentissage automatique capables d’optimiser les paramètres en fonction des résultats précédents, ouvrant la voie à une fabrication adaptative et prédictive.

Critères de choix selon l’usage

La sélection d’une machine CNC dépend avant tout des besoins spécifiques de production. Les dimensions des pièces, la précision requise, le type de matériau et la cadence de fabrication déterminent le type de machine et la puissance nécessaire. Un atelier produisant des pièces unitaires en métal précieux n’aura pas les mêmes exigences qu’une usine automobile fabriquant des milliers de composants par jour.

Il convient également d’évaluer l’environnement de travail, l’espace disponible, les compétences techniques du personnel et la capacité à assurer la maintenance. Le coût total de possession, incluant l’achat, l’entretien, la formation et la consommation énergétique, doit être intégré dans l’analyse. Un choix éclairé repose sur une étude complète du projet, afin d’éviter les surinvestissements ou les limitations prématurées.

Entretien et durée de vie

Un entretien régulier garantit la fiabilité et la longévité d’une machine CNC. Les opérations incluent le contrôle de la lubrification, la vérification des alignements, le nettoyage des systèmes de guidage et la mise à jour des logiciels. Ces actions préventives permettent de limiter les arrêts imprévus, qui peuvent entraîner des pertes financières importantes.

La durée de vie d’une machine CNC dépend non seulement de sa qualité de fabrication, mais aussi de l’attention apportée à son entretien. Un suivi rigoureux et des interventions rapides en cas de défaillance assurent le maintien des performances initiales. Certaines entreprises prolongent encore cette durée en procédant à des modernisations partielles, comme le remplacement de l’unité de commande par un modèle plus récent.

Comprendre les machines CNC : technologies, fonctionnalités et choix – Innovations et tendances futures

Les évolutions récentes se concentrent sur l’intégration de capteurs intelligents, la connectivité et l’optimisation énergétique. Les machines CNC connectées permettent un suivi en temps réel de la production, facilitant la gestion à distance et l’analyse des performances. L’intelligence artificielle commence à s’imposer pour ajuster automatiquement les paramètres et anticiper les pannes.

La tendance est également à la réduction de l’empreinte énergétique, avec des moteurs plus efficaces et des systèmes de récupération d’énergie. Ces améliorations répondent aux préoccupations environnementales croissantes tout en réduisant les coûts d’exploitation. Dans les années à venir, la convergence entre la robotique, la fabrication additive et la commande numérique pourrait transformer profondément le paysage industriel.