Quand on cherche à transformer un matériau, que ce soit du métal, du bois ou un composite, on se rend vite compte que toutes les méthodes ne se valent pas. Entre le laser, le plasma, le jet d’eau ou encore les outils mécaniques classiques, le choix peut paraître un peu vertigineux. Chacune a sa logique, ses forces et ses limites. Dans l’industrie comme dans l’artisanat, les professionnels hésitent souvent, non pas parce qu’ils manquent d’informations, mais parce qu’ils veulent surtout une technique qui leur simplifie la tâche au quotidien. La découpe laser revient fréquemment dans les discussions, notamment pour la précision qu’elle offre et pour la stabilité qu’elle garde sur différents matériaux. Pourtant, avant de trancher, il reste utile de regarder ce que donnent les autres méthodes, non pas pour les éliminer, mais pour comprendre jusqu’où chacune peut aller. Quand on s’engage dans un projet professionnel, on cherche avant tout une solution fiable, régulière, capable de répéter la même qualité même en période de rush. Et c’est souvent là que les nuances apparaissent.

La découpe laser, une précision qui change la manière de travailler

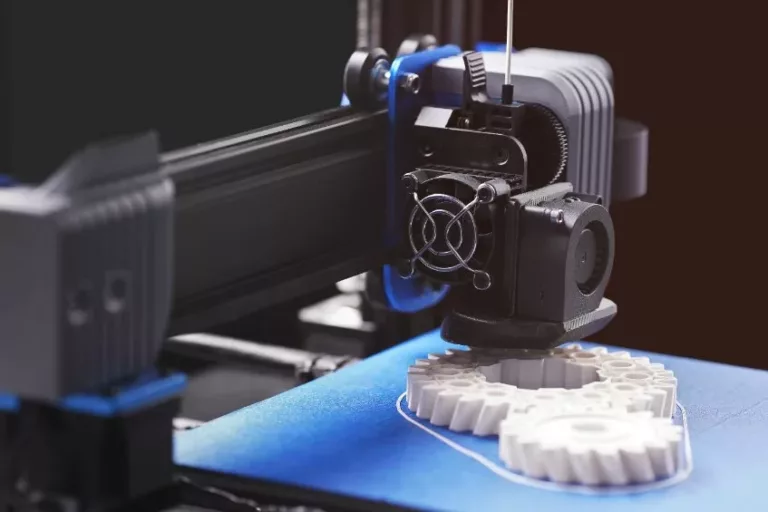

Quand on découvre la découpe laser pour la première fois, on comprend rapidement pourquoi autant de professionnels y trouvent un certain confort. Le faisceau reste fin, net, régulier, presque comme un stylo guidé par une main qui ne tremble jamais. Il ne touche pas directement la matière, ce qui évite l’usure d’outils, les vibrations et les petites irrégularités qui compliquent un assemblage.

Pour un atelier, cette précision apporte un vrai souffle de sérénité. Les pièces sortent propres, prêtes à être utilisées, sans avoir besoin de longues reprises derrière. On gagne du temps, mais surtout une tranquillité mentale. Plus besoin de s’inquiéter pour chaque détail, de vérifier plusieurs fois un tracé.

Ce niveau de précision permet également à des formes plus complexes de devenir accessibles. Des motifs qui auraient exigé beaucoup de patience avec des outils mécaniques deviennent réalisables en quelques minutes. Une liberté créative apparaît presque spontanément, sans devoir tout anticiper des heures à l’avance.

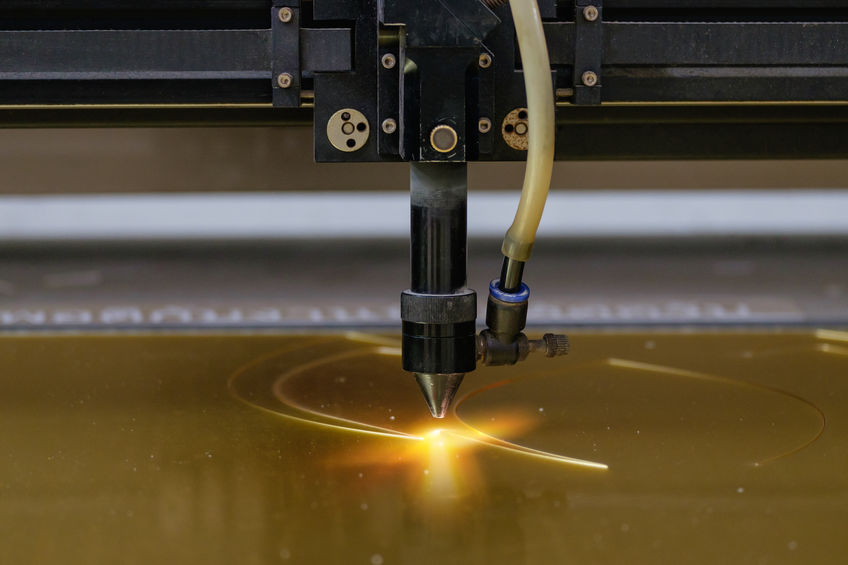

Le plasma, une option taillée pour la force plus que pour la finesse

Le plasma séduit surtout les professionnels qui doivent découper des plaques épaisses, souvent en métal lourd. L’outil traverse la matière avec une puissance impressionnante. Pour ceux qui travaillent dans la construction ou la fabrication de structures solides, cette méthode reste un incontournable.

Cependant, le plasma ne peut pas atteindre le même degré de finesse que le laser. Les contours sont plus larges, les bords demandent parfois un peu de nettoyage, et la chaleur générée influence légèrement les zones proches de la coupe. Pour des pièces techniques ou des assemblages très exigeants, ce manque de perfection peut poser un problème.

Le plasma garde malgré tout une vraie utilité. Sa rapidité sur les épaisseurs importantes lui donne une place logique dans certains environnements. Il suffit de savoir qu’on obtient un outil puissant, mais moins minutieux.

Le jet d’eau, un atout étonnant pour des matériaux délicats

Le jet d’eau haute pression intrigue toujours. On a du mal à imaginer qu’un mélange d’eau et d’abrasif puisse découper le métal, le verre, la pierre ou même un composite fragile, et pourtant ça fonctionne très bien. La grande force de cette méthode repose sur son absence totale d’impact thermique. Aucun risque de brûlure, aucune zone altérée, aucune trace de chaleur sur les bords.

Pour les matériaux sensibles, le jet d’eau devient alors un allié très précieux. On évite les déformations, on garde la texture naturelle et on obtient un résultat très propre.

Cependant, certaines réalités du quotidien pèsent dans la balance. Le jet d’eau demande plus d’entretien, plus de surveillance et un environnement adapté. La machine occupe un espace plus contraignant, elle génère un niveau sonore important et son coût d’exploitation reste plus élevé que celui d’un laser moderne.

La vitesse peut également varier, surtout lorsqu’on passe sur des épaisseurs qui demandent plusieurs minutes par pièce. Pour un atelier qui doit suivre des cadences serrées, le jet d’eau représente parfois un luxe difficile à intégrer dans un planning chargé.

Les solutions mécaniques, toujours utiles, mais plus limitées

Les méthodes mécaniques gardent un charme particulier. On les comprend immédiatement : une lame, une fraise, un disque et le tour est joué. Ces outils existent depuis longtemps, ils rassurent, ils coûtent moins cher et ils dépannent souvent lorsqu’on doit réaliser quelque chose rapidement.

Le problème vient surtout des limites qu’ils imposent. L’usure des outils fragilise la précision, les vibrations génèrent de petites imperfections, et la découpe de certaines formes complexes devient presque impossible. Les matériaux durs mettent les machines à rude épreuve, ce qui ralentit le travail et multiplie les risques de casse.

Les ateliers conservent souvent une méthode mécanique comme outil d’appoint, utile pour les petites tâches, les corrections rapides ou les travaux simples. Mais pour une production régulière, la technologie peine à suivre les exigences actuelles.

Pourquoi la découpe laser s’impose dans de nombreux projets ?

Quand on compare les différentes méthodes de découpe, le laser est en tête. Il réussit à être précis, rapide et régulier sans demander de grands efforts d’adaptation. Sur des matériaux classiques comme l’acier, l’aluminium ou certains plastiques, il donne un rendu propre, avec très peu de reprises ensuite.

L’avantage vient aussi du fait qu’il n’y a aucun contact avec la matière. Pas de déformation, pas d’écrasement, pas de tension dans la coupe. Le faisceau reste concentré et stable, même quand la forme devient un peu compliquée. Et ça change tout pour les pièces destinées à l’assemblage.

Ce qui surprend surtout, c’est le confort au quotidien. Une fois le laser réglé, il répète son travail avec une régularité qui calme beaucoup de choses dans un atelier. Moins d’erreurs, moins de pertes de temps, moins de stress.

Et comme tout devient plus stable, les équipes peuvent mieux organiser les séries, éviter les imprévus et garder un rythme de travail plus agréable. On finit par voir la machine comme un collègue qui fait sa part sans jamais créer de problèmes.

Comment choisir la meilleure technologie selon son projet ?

On ne choisit pas une méthode de découpe uniquement pour sa puissance. Le vrai critère reste toujours ce qu’on doit produire. Pour des pièces épaisses, le plasma reste souvent le plus rapide. Pour les matériaux délicats, le jet d’eau devient la meilleure option. Et pour des découpes simples, la mécanique suffit largement.

Par contre, dès qu’on veut une finition nette, une précision constante ou un travail en série, le laser prend clairement une longueur d’avance. On gagne du temps, on évite les défauts, et l’atelier tourne de manière plus fluide.

Cependant, le prix peut faire hésiter. Une machine laser demande un budget plus conséquent, surtout les modèles puissants. Mais les bénéfices à long terme notamment : moins de retouches, plus de rapidité, moins de maintenance, finissent généralement par équilibrer les choses.

Comparer ces méthodes revient surtout à comprendre comment elles influencent le quotidien d’un atelier. La technologie choisie ne change pas seulement la qualité d’une pièce ; elle change aussi la manière de travailler, la façon d’organiser les journées et même l’état d’esprit de l’équipe.

Au final, le meilleur choix reste celui qui simplifie le travail au lieu de le compliquer. Celui qui permet d’avancer sans stress. Dans la majorité des cas, le laser remplit précisément ce rôle.