Le monde de l’industrie n’a cessé d’évoluer, et avec lui, les technologies qui le façonnent. Parmi celles-ci, l’intelligence artificielle (IA) fait une entrée triomphante dans l’univers des machines-outils, notamment les centres d’usinage à commande numérique (CNC). Ce mariage entre l’intelligence artificielle et les machines CNC n’est pas une simple évolution technologique, mais plutôt une révolution silencieuse qui change la manière dont les pièces sont produites. Si l’intelligence artificielle a déjà conquis des secteurs comme la santé, l’automobile ou encore la finance, elle semble désormais se frayer un chemin dans les ateliers de production, apportant avec elle une promesse d’efficacité accrue, de précision inégalée et de réduction des coûts. Mais alors, qu’est-ce que l’intelligence artificielle CNC et pourquoi est-elle devenue un incontournable dans l’industrie moderne ?

Une fusion technologique au service de la production

L’intelligence artificielle CNC n’est pas simplement un ajout esthétique ou une mise à jour informatique. Elle marque une étape décisive dans l’histoire de la fabrication numérique. Grâce à l’intégration de systèmes d’IA, les machines CNC deviennent bien plus qu’un simple outil de découpe ou de fraisage. Elles se transforment en véritables assistants capables d’optimiser les processus de production.

En effet, grâce à des algorithmes d’apprentissage machine et de réseaux neuronaux, les machines CNC sont désormais en mesure d’analyser en temps réel des données provenant de l’environnement de production. Ces informations sont ensuite traitées pour améliorer la qualité de fabrication, ajuster automatiquement les paramètres et prévenir les erreurs avant même qu’elles ne surviennent.

Ce passage de l’automatisation pure à l’intelligence adaptative ouvre un champ de possibilités infinies. En réduisant l’intervention humaine, l’IA permet non seulement de minimiser les risques d’erreurs humaines, mais aussi de rendre la production plus fluide, plus rapide et plus précise. On assiste ainsi à une reconfiguration complète de la chaîne de fabrication.

L’apprentissage machine : au cœur de l’intelligence artificielle CNC

Si l’intelligence artificielle CNC se veut de plus en plus intelligente, c’est avant tout grâce à l’apprentissage machine. Ce dernier repose sur des algorithmes capables d’analyser des masses de données et d’en tirer des enseignements sans intervention humaine. Pour une machine CNC, cela signifie qu’elle peut apprendre, par exemple, à reconnaître une pièce défectueuse grâce à une analyse en temps réel de son usinage. Cette capacité d’adaptation permet à la machine d’effectuer des ajustements automatiques, assurant ainsi une qualité constante tout au long du processus de fabrication.

L’une des applications les plus impressionnantes de l’IA dans ce domaine est la capacité de prédire les défaillances. Grâce à l’analyse des données recueillies sur les précédentes opérations, une machine équipée d’IA peut anticiper une panne avant même que celle-ci ne se produise, ce qui optimise ainsi les cycles de maintenance et évitant des interruptions coûteuses dans la production. Mais l’apprentissage machine va encore plus loin. En affinant continuellement ses capacités, l’IA permet d’obtenir des gains de productivité significatifs sur le long terme.

La personnalisation de la production par l’IA

Dans notre monde où la personnalisation devient un atout concurrentiel majeur, l’intelligence artificielle CNC permet de répondre à des besoins spécifiques avec une flexibilité que les méthodes traditionnelles ne pouvaient pas offrir. L’IA permet ainsi de modifier les paramètres de production en fonction des exigences particulières d’un client ou d’un projet, qu’il s’agisse :

- de matériaux ;

- de tolérances dimensionnelles ;

- de géométrie complexe.

Cela se traduit par la possibilité de produire des pièces uniques ou de petites séries avec une efficacité qui n’était jusqu’alors possible que pour des productions en série. En s’adaptant aux demandes spécifiques, l’intelligence artificielle transforme la machine CNC en un outil modulable, capable de répondre à des contraintes de plus en plus diversifiées. Grâce à cette approche, la production devient non seulement plus rapide, mais aussi plus rentable, car elle évite le gaspillage de matériaux et réduit les coûts de fabrication.

Réduction des coûts et amélioration de l’efficacité

L’un des arguments les plus séduisants de l’intégration de l’intelligence artificielle CNC réside dans les économies qu’elle génère. Non seulement l’IA améliore la qualité des produits finis, mais elle permet également de réduire considérablement les coûts de production. La capacité des machines CNC à ajuster automatiquement leurs paramètres en fonction des données en temps réel réduit les besoins en intervention humaine et optimise l’utilisation des matériaux. Ce n’est pas tout. Grâce à l’analyse prédictive, il est désormais possible de planifier les opérations de maintenance de manière proactive, évitant ainsi les coûts liés aux pannes imprévues.

En éliminant la nécessité de réglages manuels fréquents, l’IA permet aux machines de fonctionner plus longtemps et avec moins d’interruption. Les économies réalisées sur la main-d’œuvre, les matériaux et le temps de production sont donc substantielles. L’intelligence artificielle se positionne comme un levier incontournable pour les industriels soucieux de rentabiliser leurs processus de fabrication tout en maintenant une qualité de production irréprochable.

Par ailleurs, il ne fait aucun doute que l’intelligence artificielle améliore l’efficacité des machines CNC, mais elle joue également un rôle primordial dans la sécurité des opérateurs. Dans un environnement de production, les risques liés à l’usinage, à la manipulation des machines et aux erreurs humaines sont multiples. L’IA contribue activement à prévenir ces risques en intégrant des systèmes d’alerte et de surveillance qui signalent les anomalies en temps réel. Ces systèmes peuvent par exemple détecter des mouvements imprévus des machines ou des écarts par rapport aux normes de sécurité, protégeant ainsi les opérateurs des accidents potentiellement graves.

L’IA permet aussi de superviser les conditions de travail en temps réel, en alertant les responsables en cas de surchauffe ou d’usure excessive des outils. La sécurité ne se limite pas uniquement à la prévention des accidents physiques, elle inclut aussi la garantie d’un environnement de travail stable et fiable, où la machine elle-même participe à la gestion des risques.

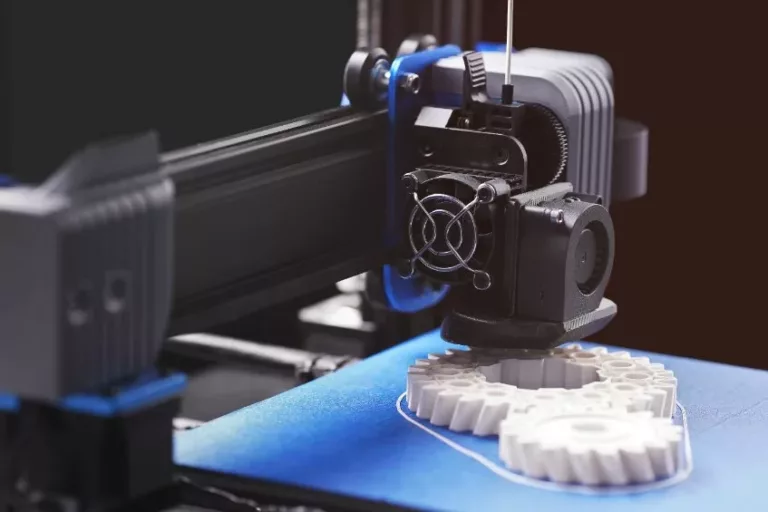

L’intelligence artificielle appliquée CNC n’en est qu’à ses débuts. L’évolution rapide des technologies liées à l’intelligence artificielle laisse entrevoir de nouvelles perspectives. En effet, avec l’amélioration constante des algorithmes et la montée en puissance du Big Data, les machines CNC devraient devenir encore plus autonomes, adaptables et intelligentes. Elles pourront non seulement apprendre des erreurs passées, mais aussi développer de nouvelles stratégies de production plus innovantes.

À l’avenir, l’IA pourrait bien jouer un rôle central dans la fabrication additive (impression 3D), la robotique et d’autres domaines connexes, ouvrant ainsi de nouvelles possibilités de production à grande échelle. L’intégration de ces technologies dans les machines CNC pourrait bien redéfinir les contours de l’industrie de demain, en rendant la production plus flexible, plus rapide et plus respectueuse de l’environnement.