Les fraiseuses CNC jouent un rôle clé dans l’industrie moderne. Leur entretien est crucial pour éviter les pannes coûteuses. Comment garantir leur performance optimale et prolonger leur durée de vie ? Découvrez les meilleures pratiques d’entretien et de réparation pour vos machines.

Maintenance fraiseuse CNC : importance de l’entretien régulier

Les fraiseuses CNC représentent un investissement important pour toute entreprise. Leur bon fonctionnement assure une productivité optimale et des finitions de haute qualité. Un entretien régulier prolonge la durée de vie de la machine. Cela réduit aussi les risques de pannes imprévues.

Un entretien préventif passe par plusieurs étapes cruciales. D’abord, il faut inspecter les pièces mobiles. Les axes et les vis doivent être lubrifiés. Ensuite, vérifier l’alignement des composants est essentiel. Cela garantit une précision constante. La propreté de la machine joue aussi un rôle. En effet, les débris peuvent causer des blocages.

L’entretien régulier inclut également la vérification des logiciels. Les mises à jour doivent être faites en temps voulu. Elles améliorent souvent les performances de la machine. De plus, elles corrigent les éventuels bugs. Une attention particulière doit être portée aux systèmes de refroidissement. Ils préviennent la surchauffe des composants.

Diagnostic et réparation des pannes courantes

Malgré un entretien rigoureux, des pannes peuvent survenir. L’identification rapide de la cause d’une panne est cruciale pour minimiser les temps d’arrêt. Les pannes les plus courantes concernent les systèmes de contrôle et les moteurs. Une défaillance du système de contrôle peut être due à un problème logiciel ou matériel. Une réinitialisation du système résout généralement le problème. Sinon, un technicien spécialisé doit intervenir.

Les moteurs peuvent aussi présenter des défaillances. Les signes avant-coureurs incluent des bruits anormaux ou une diminution de la performance. Une inspection visuelle des connexions électriques et des courroies s’impose. Le remplacement de pièces usées ou défectueuses est souvent nécessaire. Utiliser des pièces de rechange de qualité garantit une réparation durable.

Les problèmes de calibration sont aussi fréquents. Ils affectent la précision de la machine. Un mauvais alignement des axes ou une usure des composants en sont souvent la cause. Une recalibration régulière et l’utilisation d’outils de mesure précise aident à maintenir la précision. Les fabricants fournissent généralement des guides détaillés pour ces opérations.

Optimiser la performance des fraiseuses CNC

Optimiser la performance d’une fraiseuse CNC implique plus qu’un simple entretien. Il s’agit également de former le personnel. Une bonne connaissance des machines permet de maximiser leur utilisation. Les opérateurs doivent comprendre les paramètres de coupe et les caractéristiques des matériaux. Une formation continue est donc essentielle.

L’optimisation passe également par l’adoption de nouvelles technologies. Les logiciels de gestion et de maintenance prédictive offrent de nombreux avantages. Ils permettent de surveiller en temps réel l’état des machines. Les alertes anticipées sur les pannes potentielles réduisent les temps d’arrêt. De plus, ils facilitent la planification des entretiens.

L’intégration de la fraiseuse CNC dans un environnement de production automatisé améliore la productivité. Les systèmes de gestion intégrés assurent une coordination efficace entre les différentes machines. Cela optimise le flux de production et réduit les pertes de temps. Enfin, investir dans des outils de haute qualité et des accessoires adaptés maximise la performance de la machine.

Maintenance fraiseuse CNC : utilisation de matériaux adaptés et entretien des outils de coupe

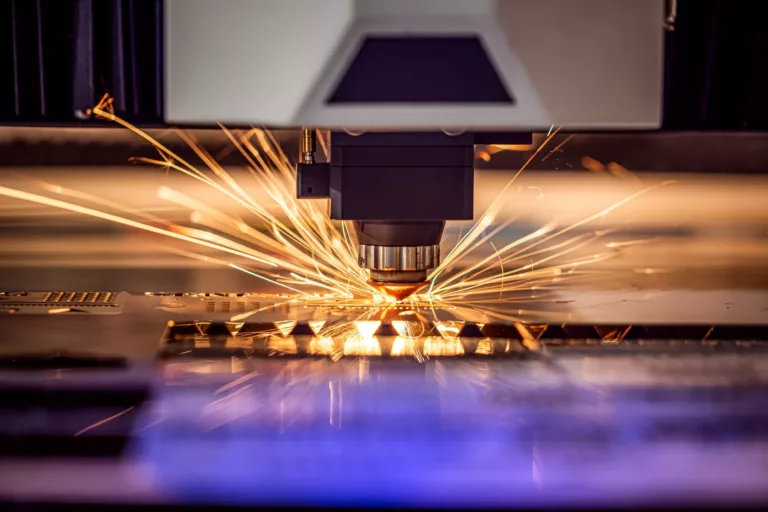

Pour maximiser l’efficacité des fraiseuses CNC, l’utilisation de matériaux adaptés est cruciale. Chaque type de matériau possède des propriétés spécifiques qui influencent la performance de coupe. Par exemple, les métaux durs comme l’acier nécessitent des outils de coupe robustes et bien entretenus. En revanche, les matériaux plus tendres comme l’aluminium demandent des outils différents pour éviter l’usure prématurée.

L’entretien des outils de coupe joue un rôle majeur dans la qualité des opérations. Des outils de coupe bien affûtés assurent des coupes nettes et précises. Il est donc important de vérifier régulièrement l’état des outils et de les affûter ou de les remplacer si nécessaire. Un entretien rigoureux réduit les risques de déformation ou de détérioration des pièces usinées.

Enfin, le choix de fluides de coupe adaptés contribue à prolonger la durée de vie des outils. Ces fluides réduisent la friction et dissipent la chaleur, prévenant ainsi la surchauffe des outils de coupe. En choisissant les bons matériaux et en entretenant correctement les outils de coupe, on assure non seulement la longévité de la fraiseuse CNC mais aussi la qualité et la précision des produits finis.

Formation continue et adaptation aux nouvelles technologies

La formation continue des opérateurs est essentielle pour tirer pleinement parti des fraiseuses CNC. Une bonne compréhension des fonctionnalités et des limitations de la machine permet d’optimiser son utilisation. Les opérateurs doivent se familiariser avec les nouvelles techniques d’usinage et les mises à jour logicielles. Cette formation améliore non seulement leur efficacité, mais aussi la qualité des pièces produites.

L’adaptation aux nouvelles technologies joue un rôle crucial dans la maintenance et l’optimisation des fraiseuses CNC. Les innovations dans les capteurs et les systèmes de surveillance facilitent la détection précoce des anomalies. Par exemple, les capteurs de vibration peuvent signaler des problèmes avant qu’ils ne causent des pannes majeures. Ces technologies aident à planifier les interventions de maintenance de manière proactive.

L’intégration de l’intelligence artificielle (IA) dans les systèmes de contrôle des fraiseuses CNC offre également des avantages significatifs. L’IA peut analyser les données en temps réel pour optimiser les paramètres de coupe et prédire les besoins de maintenance. Cette approche réduit les temps d’arrêt et améliore la productivité globale.