Les technologies CNC révolutionnent la production industrielle grâce à leur précision et efficacité. Pourtant, leur complexité peut freiner leur adoption. Comment tirer pleinement parti de ces avancées sans se perdre dans les détails techniques ? Découvrez les clés pour maîtriser ces outils indispensables et rester compétitif.

Comprendre les bases des technologies CNC

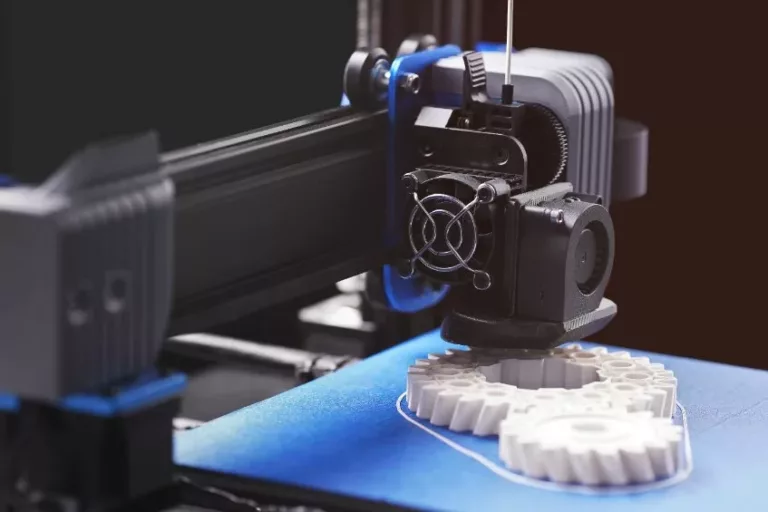

Les technologies CNC (Commande Numérique par Calculateur) transforment l’industrie manufacturière. Elles permettent de contrôler des machines-outils via des programmes informatiques précis. Cette précision permet de fabriquer des pièces complexes avec une grande exactitude, minimisant les erreurs humaines.

Les machines CNC utilisent des logiciels de CAO (Conception Assistée par Ordinateur) pour créer des modèles détaillés. Ces modèles sont ensuite convertis en instructions que la machine exécute. Par exemple, une fraiseuse CNC peut suivre un programme pour découper une pièce de métal selon des spécifications exactes.

Un autre avantage des technologies CNC est leur flexibilité. Elles peuvent être programmées pour diverses opérations telles que le fraisage, le tournage et le perçage. Cette polyvalence réduit le besoin de plusieurs machines, ce qui simplifie la production et réduit les coûts. Les industries aérospatiales, automobiles et médicales utilisent largement ces technologies.

Avantages des technologies CNC dans la production moderne

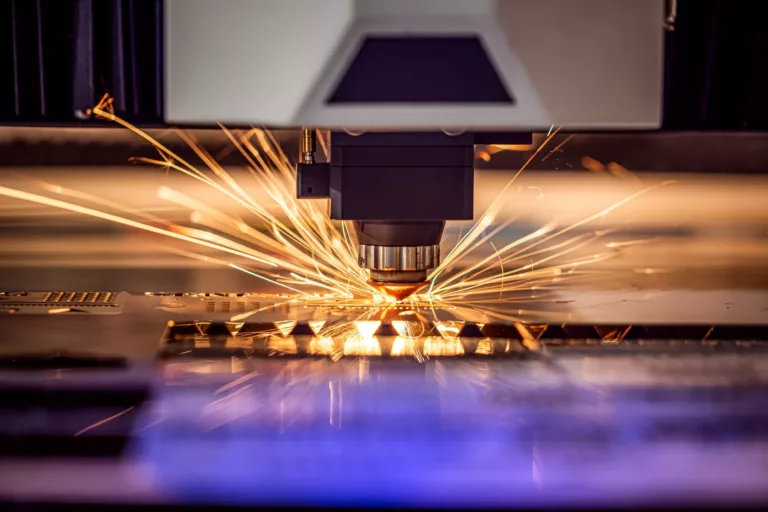

L’utilisation des technologies CNC offre de nombreux avantages. La précision est l’un des principaux atouts. Les machines CNC peuvent répéter des opérations avec une précision millimétrique, garantissant des résultats cohérents. Comme exemple, la fabrication de composants électroniques exige une exactitude rigoureuse, facilement obtenue avec des machines CNC.

Les temps de production sont également réduits grâce aux technologies CNC. Une fois le programme chargé, la machine peut fonctionner sans interruption, augmentant ainsi l’efficacité. Les fabricants peuvent produire des pièces en série sans compromettre la qualité. Les entreprises gagnent en compétitivité en répondant rapidement aux besoins du marché.

Les technologies CNC améliorent aussi la sécurité au travail. Les machines fonctionnent de manière autonome, réduisant l’exposition des opérateurs aux outils coupants et aux environnements dangereux. Les opérateurs surveillent les machines à distance, intervenant seulement en cas de besoin. Cela réduit les risques d’accident et améliore les conditions de travail.

Innovations récentes et futures dans les technologies CNC

Les innovations dans les technologies CNC continuent d’évoluer. Les avancées en intelligence artificielle (IA) et en apprentissage automatique permettent aux machines CNC d’optimiser leurs opérations. À titre illustratif, les algorithmes d’IA peuvent ajuster automatiquement les paramètres de coupe pour maximiser l’efficacité et prolonger la durée de vie des outils.

Les capteurs intelligents et l’Internet des objets (IoT) jouent aussi un rôle clé dans l’évolution des technologies CNC. Les capteurs surveillent en temps réel l’état des machines, détectant les vibrations excessives, les températures anormales et l’usure des outils. Ces données sont transmises à des systèmes de gestion centralisés qui analysent les performances et prévoient les besoins de maintenance.

L’intégration de la réalité augmentée (RA) et de la réalité virtuelle (RV) révolutionne la formation et la maintenance des machines CNC. Les opérateurs peuvent utiliser des lunettes RA pour visualiser des instructions détaillées directement sur la machine, facilitant ainsi les tâches complexes. La RV permet de simuler des environnements de travail, offrant une formation immersive et sécurisée. Ces innovations rendent les technologies CNC plus accessibles et efficaces, ouvrant de nouvelles perspectives pour l’industrie manufacturière.

Impact des technologies CNC sur la durabilité et l’efficacité énergétique

Les technologies CNC contribuent de manière significative à la durabilité et à l’efficacité énergétique dans l’industrie manufacturière. Les machines CNC permettent une utilisation optimale des matériaux, réduisant ainsi les déchets. Par exemple, en programmant précisément les opérations de découpe, les pertes de matière première sont minimisées. Ce qui est crucial pour des matériaux coûteux comme les alliages spéciaux.

Les machines CNC consomment également moins d’énergie que les méthodes de fabrication traditionnelles. Elles fonctionnent avec une grande précision, ce qui réduit le nombre de passes nécessaires pour achever une pièce. Une production plus rapide et plus efficace entraîne une consommation énergétique réduite. Cette efficacité énergétique se traduit par des économies de coûts significatives pour les entreprises et contribue à une empreinte carbone plus faible.

L’intégration de technologies vertes dans les machines CNC représente une avancée majeure. Certains fabricants développent des machines CNC dotées de systèmes de récupération d’énergie. Ces systèmes captent l’énergie générée par les mouvements de la machine et la réutilisent, augmentant ainsi l’efficacité globale. De plus, les systèmes de lubrification minimale (MQL) réduisent la quantité de fluide de coupe nécessaire, limitant l’impact environnemental.

Personnalisation et production à la demande avec les technologies CNC

Les technologies CNC facilitent la personnalisation et la production à la demande dans l’industrie manufacturière. Les machines CNC permettent de produire des pièces sur mesure en fonction des besoins spécifiques des clients. Cette capacité de personnalisation est particulièrement utile dans les secteurs où chaque composant doit répondre à des spécifications uniques, comme la fabrication de prothèses médicales ou de pièces d’avions.

Les entreprises peuvent également utiliser les machines CNC pour adopter des modèles de production à la demande. Plutôt que de produire en grande quantité et de stocker des inventaires coûteux, les fabricants peuvent produire des pièces selon les commandes des clients. Ce modèle réduit les coûts de stockage et minimise les risques de surproduction et de gaspillage.

La réactivité offerte par les technologies CNC est un autre avantage. Les fabricants peuvent rapidement ajuster leurs lignes de production en réponse aux changements du marché ou aux demandes spécifiques des clients. Par exemple, une entreprise de bijoux peut lancer une nouvelle collection personnalisée basée sur les tendances actuelles sans délais importants.

Les logiciels de conception assistée par ordinateur (CAO) jouent un rôle clé dans ce processus. Ils permettent aux concepteurs de créer rapidement des prototypes virtuels et de les tester avant la production. Une fois validés, ces prototypes peuvent être facilement transformés en instructions pour les machines CNC. Cela accélère le cycle de développement et permet une mise sur le marché plus rapide des produits personnalisés.

Cela dit, les technologies CNC révolutionnent la manière dont les produits personnalisés sont conçus et fabriqués. Elles offrent une flexibilité et une réactivité accrues, permettant aux entreprises de répondre rapidement aux besoins changeants du marché tout en réduisant les coûts et les déchets.