Le fraisage CNC (Commande Numérique par Ordinateur) est une technologie avancée qui promet une précision exceptionnelle pour la création de pièces en métal, bois ou plastique. Pour les débutants, le paramétrage et la calibration de la machine constituent les phases les plus délicates de l’opération.

C’est grâce à ces process que la machine fonctionne correctement et que les pièces produites répondent aux attentes de qualité et de précision.

Vue globale sur les fondamentaux du fraisage CNC

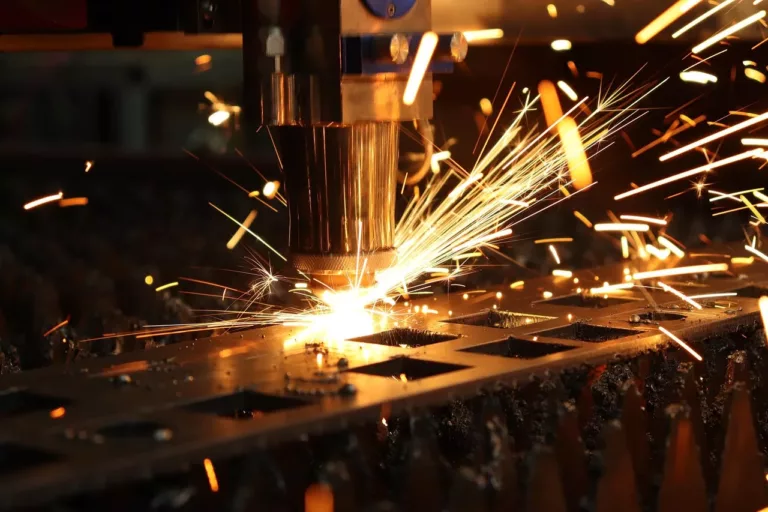

Avant d’aborder le paramétrage, il est bien sûr indispensable de se familiariser avec les bases du fraisage CNC. Une machine CNC est composée de divers éléments clés, notamment le contrôleur, les moteurs pas-à-pas et les outils de coupe.

Le contrôleur est l’ordinateur qui envoie les instructions à la machine, c’est lui qui détermine les mouvements des axes X, Y et Z. En ce qui concerne les moteurs pas à pas, ils sont responsables de la précision des déplacements de la machine en convertissant les signaux électriques en mouvements mécaniques. Les outils de coupe, quant à eux, effectuent la coupe réelle du matériau.

Chaque composant joue un rôle capital dans le processus d’usinage. À juste titre, une compréhension précise de leur fonctionnement vous aidera à mieux gérer les réglages nécessaires. Par exemple, un contrôleur mal configuré entraînera des mouvements imprécis. Au même moment, un moteur pas à pas mal calibré est susceptible de causer des erreurs de positionnement. Mais en plus, chaque type de matériau et d’outil nécessite des ajustements bien particuliers.

C’est donc en ayant une vue d’ensemble claire des éléments impliqués que vous serez mieux préparé pour effectuer les réglages appropriés et donc résoudre les problèmes qui vont surgir.

Préparation de la machine et de l’environnement

La phase qui précède le paramétrage proprement dit de votre machine CNC va consister à vous assurer que l’installation et l’environnement de travail sont adéquats. La machine doit être placée sur une surface stable et parfaitement nivelée. En effet, une base instable risque de provoquer des vibrations qui affecteront la précision de l’usinage ainsi que la qualité des pièces produites. Il est donc recommandé d’installer la machine sur un socle solide ou un support spécialement conçu pour maintenir sa stabilité.

En parallèle, il faudra que l’environnement de travail soit propre et bien organisé. La poussière et les débris peuvent endommager les composants sensibles de la machine, notamment, les moteurs et les capteurs. A contrario, un espace de travail propre minimise les risques de contamination; c’est d’ailleurs ce qui va garantir un fonctionnement optimal de la machine.

Plus encore, veillez à ce que l’éclairage soit suffisant afin d’avoir une observation claire des opérations et des ajustements nécessaires.

Paramétrage des axes

Le paramétrage des axes va permettre de configurer votre machine CNC de sorte qu’elle fonctionne de manière précise et fiable. L’opération implique la configuration correcte des axes X, Y et Z. À la fin, ils doivent se déplacent correctement selon les dimensions spécifiées dans vos programmes de fraisage. C’est à ce prix que vous allez pouvoir éviter les erreurs de positionnement et être sûr que les pièces usinées respectent les tolérances dimensionnelles requises.

Pour commencer, vérifiez que les moteurs pas-à-pas et les vis de chaque axe sont correctement installés et ajustés. Vous pouvez utiliser des instruments de mesure précis, tels que des jauges de hauteur ou des micromètres, en vue d’évaluer la précision des déplacements des axes.

Cependant, il importe de veiller à ce que chaque axe se déplace en douceur et sans à-coups et d’ajuster les paramètres de la machine si nécessaire pour corriger toute anomalie. Le processus va peut-être nécessiter plusieurs itérations avant que vous n’ayez un alignement parfait.

Calibration des outils de coupe

De toute évidence, une mauvaise calibration est susceptible d’entraîner des erreurs de coupe, et donc d’affecter la précision des dimensions, de même que la finition des pièces. Pour éviter cela, faites en sorte que les outils de coupe soient bien installés et qu’ils soient alignés sur les axes de la machine. De grâce, une installation incorrecte peut entraîner un mauvais usinage et des défauts sur les pièces produites.

À titre indicatif, vous avez la possibilité d’utiliser des blocs de calibration pour vérifier que les outils sont à la hauteur correcte et qu’ils sont positionnés avec précision par rapport à la pièce à usiner. Mais, vérifiez également que les outils sont bien fixés et qu’ils ne présentent pas de jeu ou de mouvement indésirable.

Test et vérification finale

Après avoir complété le paramétrage et la calibration de votre machine CNC, il vous incombe maintenant de réaliser des tests histoire de vérifier que tout fonctionne correctement.

Effectuez un test de découpe sur une pièce de matériau de faible valeur pour évaluer les résultats et être sûr que les paramètres sont judicieusement configurés. À cet effet, nous vous recommandons d’observer les pièces produites. Vous allez ainsi pouvoir détecter toute anomalie ou erreur potentielle, puis ajuster les paramètres si nécessaire pour obtenir les résultats souhaités.

Pourquoi solliciter un professionnel pour le paramétrage et la calibration de votre machine CNC ?

Si vous n’avez pas toutes les aptitudes requises pour le paramétrage et la calibration d’une machine CNC, il serait mieux de faire appel à un professionnel. Mais quels sont les avantages d’une telle solution ?

Bénéficier d’une expertise technique avancée

Les professionnels disposent d’une connaissance avancée des systèmes CNC et des réglages complexes. Ils sont donc en mesure d’ajuster les paramètres de la machine avec une précision hors norme. Ainsi, ils pourront vous permettre d’obtenir une performance optimale et une qualité de production élevée. Grâce à l’expertise mise à disposition, les professionnels résolvent rapidement les problèmes techniques qui pourraient échapper à un débutant.

Gain de temps et réduction des risques à la clé

Le processus de configuration et de calibration est souvent long et complexe. Or, les professionnels réalisent ces tâches plus efficacement. De cette manière, ils font économiser du temps d’arrêt et évitent les erreurs coûteuses. Confier ces opérations à un expert, c’est donc minimiser les risques de dommages à la machine.

Des performances optimales

Un spécialiste est à même d’optimiser les réglages de votre machine pour améliorer la précision et la qualité des pièces usinées. Il va ajuster les paramètres afin d’obtenir les meilleurs résultats possible.