Usinage de précision avec fraiseuse cnc : tout ce qu’il faut savoir !

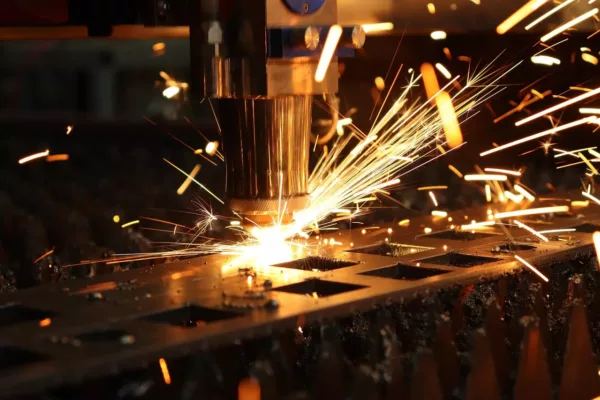

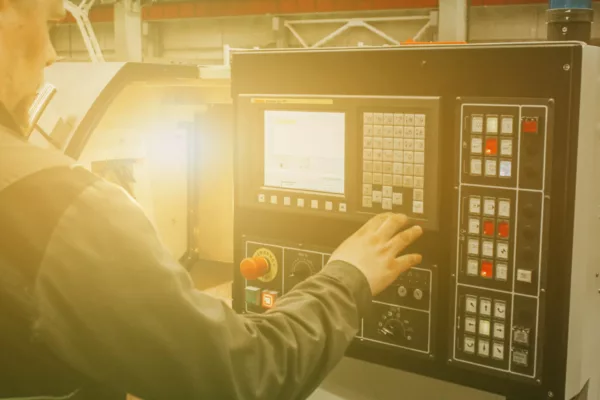

Produire une pièce parfaitement ajustée, sans écart, demande bien plus qu’un bon plan. L’usinage de précision s’impose justement quand chaque millimètre compte. Avec une fraiseuse CNC, la fabrication gagne en régularité, en finesse et en efficacité. Pourtant, beaucoup hésitent à sauter le pas, faute de repères clairs sur le fonctionnement réel de ces machines. Faut-il un modèle à trois axes ? Comment éviter les erreurs en série ? Entre choix techniques, réglages et résultats concrets, certains détails font toute la différence. Voici tout ce qu’il faut vraiment savoir avant de se lancer sereinement. Une technologie de haute précision pour des pièces sans erreur Certains projets exigent un niveau de précision qui ne laisse aucune place au hasard. Dans ces cas-là, la fraiseuse CNC devient incontournable. Elle permet d’usiner des pièces complexes à partir d’un modèle numérique, avec une fidélité presque parfaite. Tout repose sur une commande automatisée, capable de reproduire chaque détail sans variation. Le principe est simple sur le papier : on conçoit une pièce en 3D, puis la machine reproduit chaque courbe, chaque angle. Pourtant, derrière cette simplicité apparente, il y a une mécanique très fine. Chaque axe de déplacement est calibré. Chaque trajectoire est pensée. Le résultat final colle exactement au plan d’origine, sans surprise ni imprévu. Ce mode de fabrication rassure. Il permet de gagner du temps, de produire sans pause et d’éviter les erreurs humaines. Lorsqu’un prototype est validé, les copies s’enchaînent avec la même qualité. La précision numérique prend le relais, et tout s’aligne avec rigueur. Pour les entreprises, cela représente un gain de fiabilité énorme. Un procédé qui séduit pour bien plus que sa précision Si la fraiseuse CNC gagne autant de terrain, c’est parce qu’elle ne se contente pas de couper droit. Elle offre de la souplesse, de la rapidité, et surtout une répétabilité impressionnante. Une fois le bon réglage trouvé, la machine le reproduit à l’identique, autant de fois que nécessaire. On peut créer une série entière de pièces avec la même finition. Autre atout rarement mis en avant : l’autonomie. Une fraiseuse CNC bien programmée peut tourner de longues heures sans surveillance constante. Les opérateurs peuvent lancer une série en fin de journée, et récupérer les pièces prêtes le lendemain. Cette productivité silencieuse change la donne pour beaucoup d’ateliers. La diversité des matériaux compatibles joue aussi un rôle décisif. Une pièce en aluminium n’a pas les mêmes contraintes qu’un composant en acier ou en titane. La fraiseuse CNC s’adapte à chacun, sans remise en cause de la précision. Ce niveau d’adaptabilité ouvre la porte à des applications très variées, bien au-delà de la mécanique classique. Une précision rendue possible par une configuration pointue Derrière chaque pièce réussie, il y a une machine bien réglée et un fichier parfaitement pensé. La fraiseuse CNC fonctionne sur trois axes, parfois cinq, pour atteindre les zones les plus complexes. Ce mouvement fluide, millimètre après millimètre, permet de donner forme à des objets impossibles à fabriquer manuellement. La programmation joue un rôle central. On part d’un modèle numérique, souvent conçu sur un logiciel de CAO. Ce fichier est ensuite traduit en instructions exploitables par la machine. Il indique tout : profondeur, vitesse, angle d’approche. Chaque information est prise en compte et transformée en action. La chaîne numérique fonctionne sans rupture. Le choix des outils a également un impact direct. Une fraise trop large, mal adaptée, peut ruiner le travail. Chaque outil a sa fonction : creuser, lisser, découper net. En combinant les bons réglages et les bons outils, la qualité devient constante. La surface est lisse, les bords sont nets, et la pièce s’ajuste sans retouche. Comment choisir le bon atelier ou la bonne machine pour vos projets Toutes les fraiseuses CNC ne se valent pas. Certaines conviennent mieux aux formes simples. D’autres sont pensées pour des pièces plus ambitieuses. Avant de confier un projet, il faut prendre le temps d’évaluer vos contraintes. Le volume à produire, les matières à usiner, ou la forme finale influencent le choix du matériel. Un atelier sérieux ne se contente pas d’accepter un plan. Il vous pose des questions, analyse le modèle, anticipe les contraintes. Il vous aide à faire les bons choix techniques. Cette implication change tout. Elle permet d’éviter les erreurs et de livrer des pièces prêtes à l’emploi, sans retour en arrière. La fiabilité passe aussi par l’entretien. Une machine bien réglée garde sa précision dans le temps. Les outils doivent être remplacés à la bonne fréquence. Les axes doivent rester propres, sans jeu. Cette rigueur invisible se reflète dans chaque pièce. Plus la chaîne est stable, plus les résultats restent constants, jour après jour. Une technologie qui touche de nombreux secteurs L’usinage CNC s’est imposé dans des univers très différents. Dans le médical, par exemple, les contraintes sont très strictes. Une prothèse doit s’ajuster parfaitement à l’anatomie. Le moindre écart peut rendre une pièce inutilisable. La CNC permet de produire ces pièces avec une finesse impressionnante, en respectant les normes de sécurité. L’aéronautique exige des composants légers, mais robustes. Les formes sont complexes, souvent incurvées ou ajourées. Le titane, souvent utilisé, demande une découpe précise. La fraiseuse CNC parvient à maîtriser ces paramètres. Elle travaille lentement, mais elle respecte les cotes. Le poids est réduit, sans perte de solidité. L’automobile bénéficie aussi de cette technologie, surtout en phase de test. Un prototype peut être usiné rapidement, modifié, puis relancé. Cela évite de longs délais. Les ingénieurs gagnent en réactivité. Ils testent, adaptent, et valident plus vite. Cette agilité dans la fabrication devient un vrai levier d’innovation. Une technologie qui peut aussi s’inscrire dans une démarche plus responsable Dans un contexte où la sobriété devient une priorité, certaines entreprises réévaluent leurs pratiques, y compris en matière d’usinage. Longtemps considéré comme gourmand en énergie, ce procédé tend à évoluer. Les fraiseuses CNC de nouvelle génération consomment moins d’électricité et produisent des pièces avec moins de matière gaspillée. Le gain de précision évite les rebuts. Chaque pièce sort comme prévu, sans défaut. Cette régularité diminue les pertes et limite…