Entretien régulier d’une fraiseuse CNC : check-list pour SAV et fonctionnement optimal

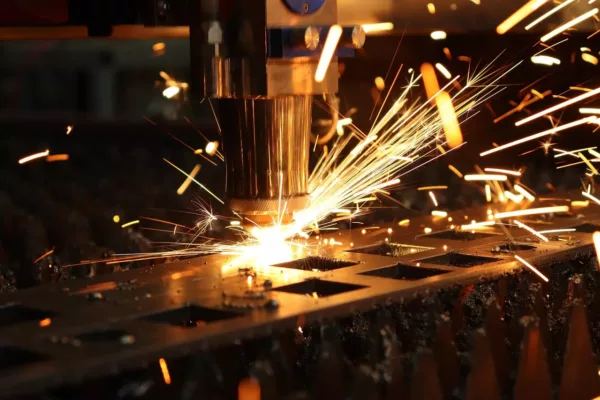

Investir dans une fraiseuse à commande numérique (CNC) représente un choix stratégique majeur pour toute entreprise, qu’elle opère dans l’aéronautique, l’automobile, la menuiserie ou l’artisanat de précision. Capable de produire des pièces complexes avec une fiabilité millimétrée, cette machine est au cœur de la productivité et de la compétitivité. Mais pour maintenir des performances optimales, prolonger sa durée de vie et sécuriser le travail des opérateurs, l’entretien régulier d’une fraiseuse CNC est une nécessité absolue. Chaque petite tâche, des plus simples aux plus complexes, contribue à la fiabilité globale de la fraiseuse et, par extension, à la productivité et à la notoriété de l’entreprise. Voici la check-list de maintenance CNC à intégrer dans sa routine pour éviter les mauvaises surprises et assurer un SAV maîtrisé ! Les tâches quotidiennes : une routine essentielle pour une fiabilité à toute épreuve Le bon fonctionnement d’une CNC repose d’abord sur une discipline quotidienne. Avant, pendant et après chaque cycle d’usinage, certains contrôles sont essentiels pour prévenir tout risque de dérive. Découvrez-les ! Le nettoyage : la première étape de la check-list CNC Après chaque session d’usinage, il est impératif de retirer méticuleusement les copeaux, la poussière et tous les autres débris qui s’accumulent sur les axes, les rails de guidage, la broche et le plan de travail. Un bac à copeaux saturé ou des glissières encrassées peuvent provoquer des rayures, blocages et pertes de précision. Un soin particulier doit aussi être apporté au cône de broche et aux porte-outils pour garantir un serrage impeccable et une précision d’usinage constante. La lubrification Le système de lubrification automatique et le circuit pneumatique doivent être vérifiés chaque jour. Une lubrification adaptée limite l’usure, évite les frottements excessifs et assure des déplacements fluides et réguliers des axes, gage de finitions impeccables. Le contrôle du liquide de coupe : un geste clé pour un SAV préventif Vérifier le niveau du liquide de coupe est indispensable. Il est conseillé de se munir d’un réfractomètre pour s’assurer que la concentration reste dans la plage optimale. Une solution trop diluée perd son efficacité de refroidissement et de lubrification, tandis que trop concentrée, elle devient agressive pour les composants et la peau des opérateurs. Un liquide mal entretenu favorise aussi la prolifération bactérienne, source de corrosion, de mauvaises odeurs et de risques sanitaires. Il est par ailleurs important d’effectuer une inspection visuelle rapide de la machine, de ses câbles, de ses tuyaux et de ses connexions. Cela permet de repérer tout dommage, fuite ou jeu anormal avant qu’il ne cause une panne majeure. Ces gestes, en apparence insignifiants, sont le meilleur moyen d’éviter les arrêts de machine non planifiés et de maintenir un environnement de travail sécurisé et productif. Les vérifications hebdomadaires : un examen plus approfondi pour une performance durable Une fois par semaine, l’entretien se fait plus technique et approfondi pour garantir que tous les systèmes de la fraiseuse fonctionnent sans le moindre accroc. Sur le plan mécanique La maintenance mécanique inclut le graissage des axes Z, Y et X ainsi que de leurs guides. Cela aide à réduire la friction et à assurer des mouvements fluides, précis et silencieux. Prenez également le temps d’inspecter l’état de la broche et des courroies de transmission. Une usure excessive à ce niveau peut entraîner des vibrations, des déviations importantes lors de l’usinage et des pannes majeures à terme. Le filtre à air doit aussi être purgé pour éliminer l’eau accumulée et, ainsi, protéger le système pneumatique de la corrosion. En outre, une vérification systématique du serrage de chaque boulon et fixation est primordiale. Les vibrations constantes générées par l’usinage peuvent les desserrer progressivement, ce qui provoque des dysfonctionnements, voire des désalignements critiques des composants qui compromettent la qualité des pièces. Un resserrage préventif est un investissement minimal qui rapporte gros. Sur le plan électrique Le nettoyage du ventilateur de l’armoire électrique est un geste simple, mais fondamental. Une accumulation de poussière et de copeaux peut réduire l’efficacité du refroidissement, entraînant une surchauffe des composants électroniques sensibles comme les cartes de contrôle et les drivers de moteur. Ces défaillances peuvent être coûteuses à réparer et provoquer des arrêts de production prolongés. Un contrôle visuel du bon fonctionnement de tous les moteurs et des signaux lumineux est en outre utile afin de s’assurer que les mouvements de la machine restent puissants et constants. C’est le meilleur moyen pour prévenir les erreurs d’usinage dues à une perte de puissance ou à des à-coups. La maintenance mensuelle : la check-list CNC pour une précision durable Un entretien mensuel permet d’anticiper l’usure et d’assurer le fonctionnement optimal de la fraiseuse CNC. Entretien mécanique Il est indispensable de nettoyer les filtres et les pompes du système de liquide de coupe pour assurer une circulation sans entrave. Une pompe encrassée perd en efficacité, ce qui impacte le refroidissement, la lubrification des outils et réduit en conséquence leur durée de vie ainsi que la qualité de la coupe. Cette étape est cruciale pour éviter les mauvaises finitions de surface et les pannes d’outils. Une inspection minutieuse des vis à billes est par ailleurs nécessaire pour détecter tout signe d’usure ou d’accumulation de saleté qui pourrait altérer la précision du positionnement. Ces vis sont le cœur de la précision de la fraiseuse et leur bon état de fonctionnement est non négociable. Le contrôle et l’ajustement de l’alignement de la tête de la broche sont une autre opération importante. Ils requièrent de la rigueur et des outils de mesure précis pour garantir la précision géométrique de l’usinage. Un désalignement, même minime, peut causer une conicité sur les pièces, un défaut qui rendrait les produits inutilisables. Sur le plan électrique Un nettoyage complet de l’intérieur de l’armoire électrique permet de retirer la poussière et les débris susceptibles de créer des courts-circuits ou des arcs électriques et d’endommager ainsi les circuits électroniques. Cette tâche doit être réalisée avec la machine hors tension et en suivant des procédures de sécurité strictes. De même, le serrage de toutes les connexions électriques doit être vérifié régulièrement, car les vibrations constantes peuvent les desserrer…