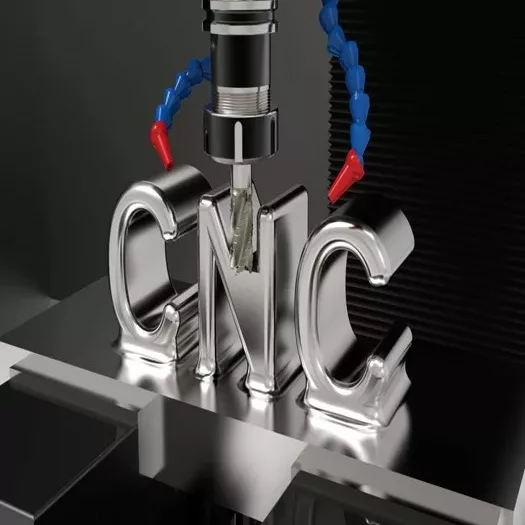

Machine de découpe CNC avec caméra polyvalente et personnalisable pour tous les secteurs d’activité

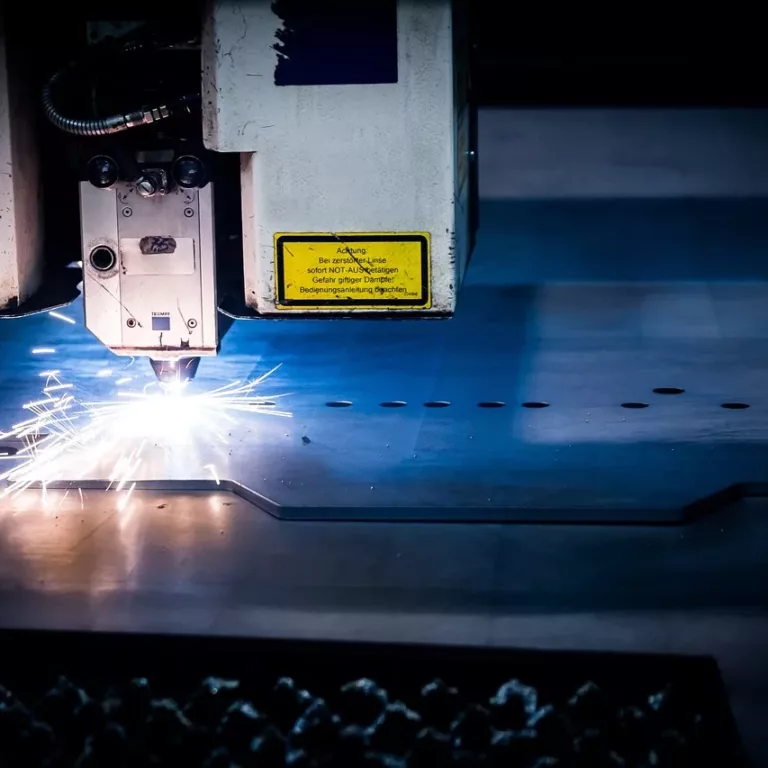

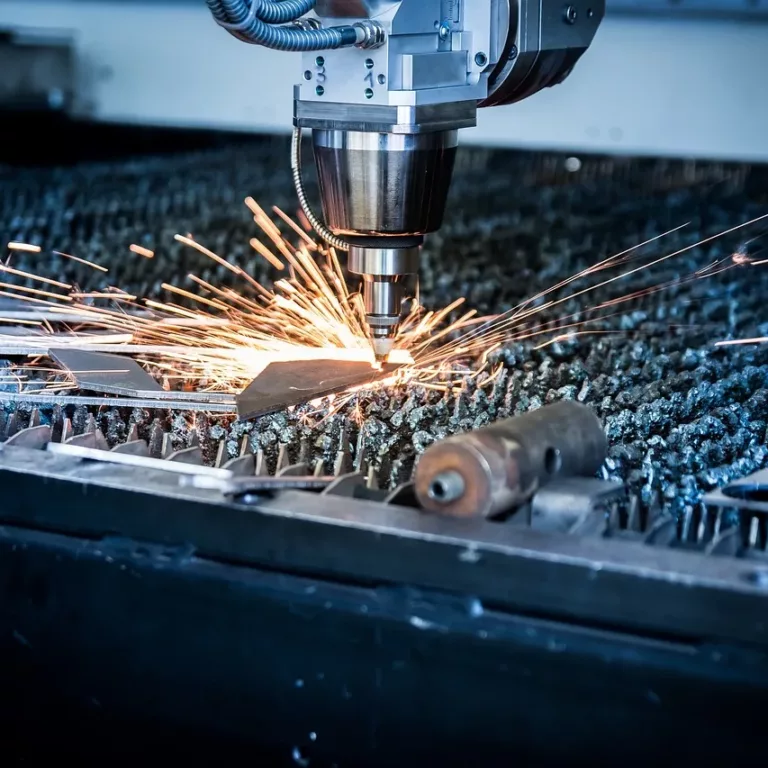

Les avancées technologiques dans le domaine de la découpe numérique ont révolutionné la manière dont les industries façonnent leurs matériaux. La machine de découpe CNC (Commande Numérique par Ordinateur) avec caméra polyvalente émerge comme un outil incontournable. Elle offre des solutions de découpe précises et personnalisables pour une variété de secteurs d’activité. Découvrez les caractéristiques de cet outil innovant, son utilisation dans divers secteurs et les avantages qu’il offre. Caractéristiques de la machine de découpe CNC avec caméra polyvalente La machine de découpe CNC avec caméra polyvalente incarne l’avenir de la découpe industrielle. Elle présente des caractéristiques technologiques innovantes qui la distinguent comme un outil incontournable pour diverses applications. Au centre de ses fonctionnalités se trouve un système de repérage par caméra CCD (Charge-Coupled Device). Ce dispositif permet de faire des découpes exceptionnelles. En effet, le système de repérage par caméra CCD est utile pour profiter d’une bonne précision dans le domaine de la découpe CNC. Cette technologie sophistiquée permet une détection minutieuse des contours des matériaux pour une découpe nette et précise. En éliminant les erreurs de découpe, la machine de découpe CNC avec caméra polyvalente contribue à une plus grande efficacité dans la production. Grâce à cette innovation, les fabricants peuvent garantir une qualité constante de leurs produits. Cela réduit ainsi les déchets et augmente la rentabilité de leurs opérations. La tête de coupe tangentielle oscillante vibrante des matériaux légers représente une avancée majeure dans la manipulation de matériaux sensibles. Conçue spécifiquement pour les matériaux légers tels que les films, les tissus et les composites, cette fonctionnalité offre une précision extrême. La capacité d’oscillation vibrante assure une découpe nette et propre qui répond aux exigences rigoureuses des industries pour lesquelles une manipulation délicate des matériaux est utile. Cette tête de coupe est une solution idéale pour les secteurs tels que la mode, l’emballage, et l’industrie électronique, où la finesse de la découpe est cruciale. Pour des applications nécessitant une approche plus traditionnelle de la découpe, la machine de découpe CNC avec caméra polyvalente est équipée d’une tête de coupe avec lame non vibrante. Cette caractéristique offre une flexibilité optimale et permet de travailler sur une large gamme de matériaux, du bois massif aux métaux légers. Cette polyvalence élargit le champ d’application de la machine de découpe CNC avec caméra polyvalente. Elle la rend adaptée à une diversité d’industries. Que ce soit pour la fabrication de pièces en métal robustes ou la découpe précise de panneaux de bois, cette tête de coupe répond aux besoins variés des utilisateurs. Par ailleurs, la machine de découpe CNC avec caméra polyvalente va au-delà de la simple découpe pour offrir une fonction de rainage essentielle. La tête de rainage avec roulette de forme est spécialement conçue pour travailler avec des matériaux tels que le carton et le carton ondulé. En assurant des rainures précises et constantes, cette fonction facilite le pliage et l’assemblage des pièces. C’est un bon moyen de s’adapter aux exigences spécifiques des industries de l’emballage et de la fabrication de cartons. Cette polyvalence étend davantage l’utilité de la machine de découpe CNC avec caméra polyvalente. Cela en fait un outil indispensable pour la production de matériaux d’emballage. Dans quels secteurs d’activité peut-on utiliser une machine de découpe CNC avec caméra polyvalente ? La machine de découpe CNC avec caméra polyvalente s’érige comme un outil essentiel, grâce à sa polyvalence, qui la rend adaptable à une variété de secteurs d’activité. Cette adaptabilité exceptionnelle la positionne comme une solution incontournable pour les industries cherchant à améliorer leur efficacité et leur précision dans le processus de découpe. Les secteurs d’activité qui utilisent la machine de découpe CNC avec caméra polyvalente Les industries du textile sont parmi les premières à bénéficier de cette polyvalence. La capacité de la machine à découper des motifs complexes sur des tissus offre une précision inégalée. Que ce soit pour la production de vêtements haut de gamme, de textiles d’ameublement ou d’articles de mode personnalisés, la machine de découpe CNC avec caméra polyvalente répond aux exigences spécifiques du secteur textile. La précision du système de repérage par caméra CCD permet la découpe de motifs délicats et la manipulation de tissus sensibles. Ainsi, la machine de découpe CNC avec caméra polyvalente offre aux fabricants une solution complète pour la production textile. L’industrie automobile trouve également un allié précieux dans la machine de découpe CNC avec caméra polyvalente, notamment pour la découpe de matériaux légers. Dans la fabrication automobile moderne, la légèreté des matériaux est cruciale pour la performance et l’efficacité énergétique. Pour répondre à cette exigence, la machine de découpe CNC avec caméra polyvalente offre une solution de découpe précise et efficiente. Que ce soit pour la découpe de panneaux intérieurs, de revêtements de sièges ou d’autres composants légers, la machine de découpe CNC avec caméra polyvalente apporte une contribution significative à la fabrication automobile. Les secteurs de l’emballage et de la signalétique sont également des domaines où la machine de découpe CNC avec caméra polyvalente trouve une application importante. La précision offerte par le système de repérage par caméra CCD permet la création de produits d’emballage haut de gamme. Les découpes précises et les rainures constantes facilitent la production d’emballages personnalisés, répondant aux exigences esthétiques et fonctionnelles du marché. De plus, dans le domaine de la signalétique, la machine de découpe CNC avec caméra polyvalente permet la découpe précise de lettres, logos et autres éléments graphiques. Elle offre ainsi des solutions visuelles de qualité supérieure. Les avantages de la machine de découpe CNC avec caméra polyvalente L’utilisation d’une machine de découpe CNC avec caméra polyvalente présente des avantages significatifs pour les entreprises qui opèrent dans divers secteurs. Ces avantages sont liés à : Tout d’abord, la grande précision de la machine de découpe CNC avec caméra polyvalente permet d’obtenir des découpes d’une qualité exceptionnelle. La caméra intégrée permet une vision en temps réel, ce qui signifie que les opérateurs peuvent surveiller et ajuster le processus de découpe en fonction des détails visuels. Cette précision se traduit par une réduction…