Impression 3D et CNC : Découvrez tout ce qu’il faut absolument savoir !

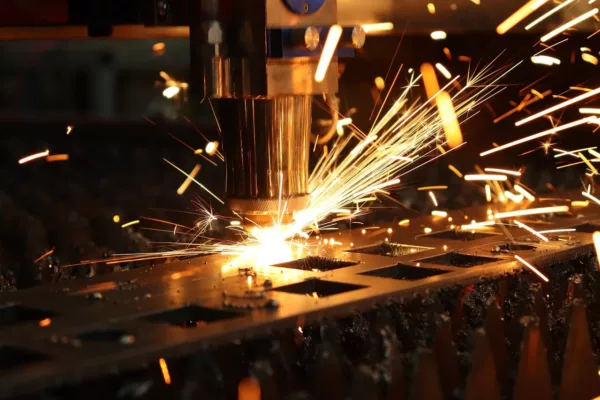

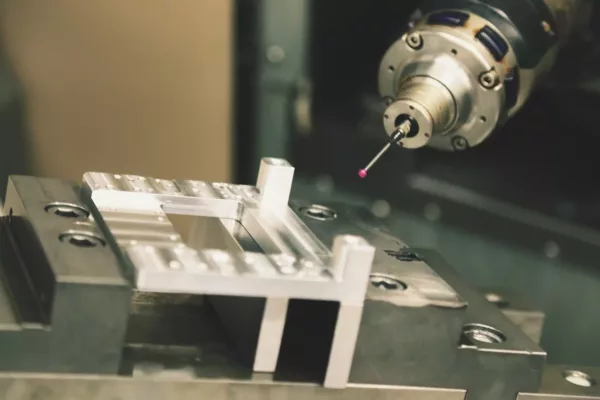

Le secteur industriel est en pleine mutation, marqué par la confluence de technologies innovantes comme l’impression 3D et CNC, qui redéfinissent les processus de fabrication et ouvrent la voie à de nouvelles possibilités de production. La convergence entre l’impression 3D et CNC (Command Numerical Control) est une parfaite illustration de ce changement notable. Ces deux technologies, bien que distinctes dans leurs approches, jouent un rôle fondamental tant dans la création de prototypes complexes que dans la fabrication d’objet en série. L’impression 3D, souvent qualifiée de « fabrication additive », construit des objets couche par couche, tandis que la CNC, ou fabrication soustractive, façonne des matériaux bruts en y prélevant de la matière. Ces innovations ne se limitent pas à l’industrie ; elles révolutionnent également des secteurs comme la médecine, l’aéronautique et même l’artisanat. Ce guide aborde les spécificités, les applications et les synergies entre l’impression 3D et CNC dans l’industrie. Fonctionnement technique de l’impression 3D et CNC L’impression 3D et CNC reposent sur des principes techniques distincts, mais complémentaires, permettant de transformer des concepts numériques en objets physiques. Ces technologies, au cœur de l’industrie moderne, se différencient par leurs procédés de fabrication et leur champ d’application. Impression 3D : fabrication couche par couche L’impression 3D repose sur un processus de fabrication additive, qui consiste à déposer ou solidifier des matériaux en couches successives, conformément aux fichiers numériques préalablement élaborés. Plusieurs technologies d’impression 3D coexistent, notamment le FDM (modélisation par dépôt de fil fondu), le SLA (Stéréolithographie) ou encore le SLS (filtrage sélectif par laser). Chaque méthode se distingue par son procédé technique et son domaine d’application. Le FDM utilise des filaments thermoplastiques chauffés et extrudés pour construire des objets, idéal pour le prototypage rapide. Le SLA, quant à lui, emploie un laser pour solidifier une résine photosensible, offrant une précision et des détails supérieurs. Enfin, le SLS fusionne des poudres métalliques ou plastiques à l’aide d’un laser, permettant la fabrication de pièces mécaniquement résistantes. CNC : fabrication par soustraction de matière La CNC repose sur un principe inverse que celui utilisé dans l’impression 3D, en supprimant des portions de matière d’un bloc préexistant pour obtenir la forme désirée. Ce processus s’appuie sur des outils comme les fraises, les tours ou les perceuses, commandés par un ordinateur grâce à un logiciel de PAO (Production Assistée par Ordinateur). La CNC est réputée pour sa polyvalence, offrant la possibilité de traiter une grande variété de matériaux : aluminium, acier, bois, ou encore les matériaux composites. Les machines CNC permettent d’atteindre des tolérances dimensionnelles extrêmement faibles, essentielles pour des industries comme l’aérospatiale ou l’automobile. En outre, leur rapidité d’exécution les rend idéales pour des productions en série. L’impression 3D et CNC : deux approches complémentaires L’impression 3D et CNC représentent des processus opposés, mais complémentaires dans le domaine de la fabrication. Là où l’impression 3D ajoute de la matière pour construire un objet à partir du néant, la CNC procède par soustraction, en découpant ou usinant des blocs de matériau brut. Cette complémentarité ouvre un éventail de possibilités techniques. L’impression 3D excelle dans la création de géométries complexes, souvent impossibles à réaliser avec des méthodes traditionnelles. Les imprimantes 3D utilisent des matériaux tels que les polymères, les résines ou même les métaux, permettant une personnalisation poussée et une réduction des déchets. En parallèle, la CNC garantit une précision extrême et une finition de surface inégalée, particulièrement utile pour des composants mécaniques devant respecter des tolérances d’usinage rigoureuses. Par conséquent, la combinaison de l’impression 3D et CNC dans une chaîne de production peut optimiser à la fois la rapidité et la qualité des pièces produites. Applications industrielles de l’impression 3D et CNC Les applications de l’impression 3D et CNC couvrent un large spectre de secteurs d’activité. Dans le domaine médical, par exemple, l’impression 3D est utilisée pour fabriquer des implants sur mesure ou des prothèses. De même, la CNC intervient dans la création de moules de haute précision pour les équipements chirurgicaux. L’aéronautique est également un domaine où l’impression 3D et CNC sont très sollicitées. L’impression 3D permet de créer des pièces légères, mais robustes, réduisant ainsi le poids global des aéronefs. Par ailleurs, la CNC intervient pour fabriquer des composants critiques nécessitant une précision absolue, comme les turbines ou les pièces de moteurs. Ces exemples montrent que la synergie entre l’impression 3D et CNC maximise les performances dans des environnements exigeants. Avantages et limites de l’impression 3D et CNC L’impression 3D offre une liberté de conception inégalée, permettant de créer des formes organiques ou complexes sans surcoût majeur. Elle est idéale pour le prototypage rapide et la personnalisation de masse. D’autre part, la CNC garantit une précision et une excellente reproductibilité, nécessaires pour les grandes séries et les pièces mécaniques critiques. Cependant, ces technologies ne sont pas sans inconvénient. L’impression 3D peut être limitée par la taille des objets et les matériaux disponibles, tandis que la CNC génère davantage de déchets et nécessite des outils spécifiques pour chaque matériau. L’impression 3D et CNC exigent également des investissements initiaux significatifs en termes d’équipements et de formation. Synergies entre l’impression 3D et CNC dans les chaînes de production L’intégration de l’impression 3D et CNC dans une chaîne de production peut transformer les processus industriels. Ces technologies se complètent, permettant d’exploiter les avantages de l’une pour compenser les limites de l’autre. À titre d’illustration, l’impression 3D peut être utilisée pour produire rapidement des prototypes ou des moules complexes, qui sont ensuite finalisés avec des machines CNC pour assurer leur précision et leur durabilité. Cette approche hybride est particulièrement bénéfique dans des secteurs comme l’ingénierie ou le design de produits, où rapidité et qualité sont des facteurs essentiels. En combinant la fabrication additive et soustractive correspondant respectivement à l’impression 3D et CNC, les entreprises peuvent réduire leurs délais de mise sur le marché tout en optimisant leurs coûts. L’impression 3D et CNC représentent des technologies révolutionnaires qui, bien que distinctes, se révèlent complémentaires dans de nombreuses applications industrielles. En comprenant leurs fonctionnements, avantages et limites, il devient possible d’exploiter tout leur potentiel pour répondre…