Aspirateur à copeaux pour fraiseuse CNC : tout ce qu’il faut savoir !

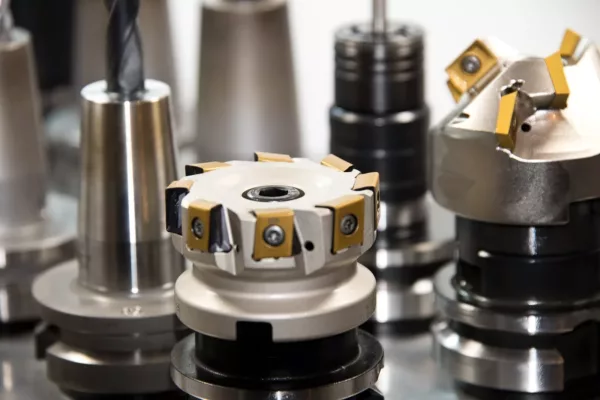

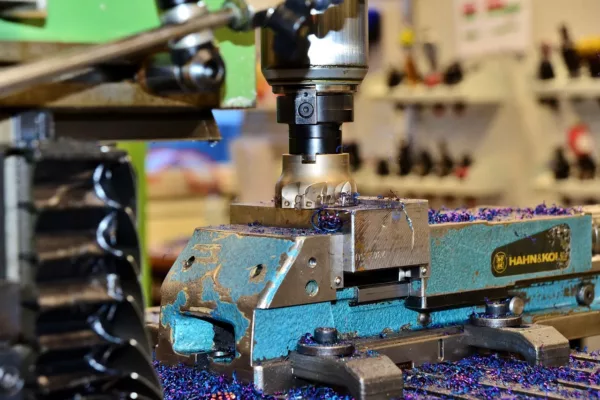

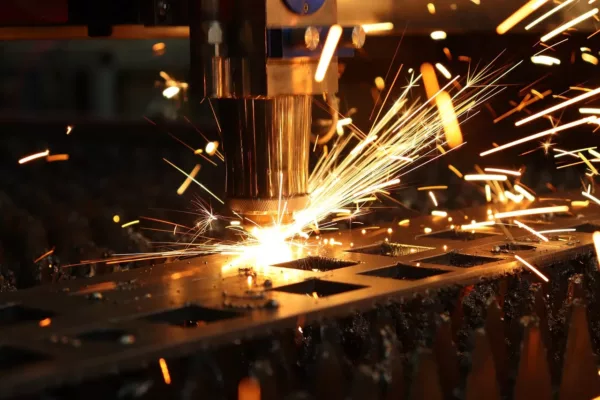

L’usinage avec une fraiseuse CNC produit une quantité importante de copeaux, souvent difficiles à gérer sans équipement adéquat. Ces débris peuvent affecter la précision du travail et nuire à la sécurité des opérateurs. Un aspirateur à copeaux performant devient alors indispensable pour maintenir un atelier propre et productif. Découvrez pourquoi ce choix est crucial ! Maximiser la propreté et l’efficacité dans votre atelier Un aspirateur à copeaux pour fraiseuse CNC s’avère indispensable pour maintenir un environnement de travail propre et sain. L’accumulation de copeaux peut rapidement devenir un obstacle pour la précision et la sécurité dans l’atelier. Lorsqu’une fraiseuse CNC fonctionne à pleine capacité, elle produit une grande quantité de débris, que ce soit du métal, du bois ou du plastique. Ces résidus, en plus de gêner la visibilité, peuvent détériorer les composants de la machine et nuire à la qualité du produit final. Un système d’aspiration efficace aide à éviter ces problèmes tout en prolongeant la durée de vie des machines. Les modèles d’aspirateurs disponibles sur le marché se distinguent par leur puissance et leur capacité d’aspiration. Par exemple, un modèle tel que le Scheppach HD12, capable d’aspirer jusqu’à 1150 m³ d’air par heure, offre une solution efficace pour les ateliers de taille moyenne. Pour les grandes industries, des systèmes plus performants sont conçus pour répondre à des besoins plus intensifs. En adaptant la puissance de l’aspirateur à copeaux pour fraiseuse CNC à votre usage, vous optimiserez la production tout en garantissant la propreté. Au-delà de l’efficacité, un autre facteur important concerne la capacité du sac de récupération. Pour les petits ateliers, un sac de 75 litres suffit pour éviter des vidages trop fréquents, alors que les industries doivent opter pour des capacités bien plus importantes. En choisissant un aspirateur à copeaux performant, on s’assure de garder les zones de travail dégagées, évitant ainsi les interruptions coûteuses. Choisir le bon modèle selon vos besoins Lorsque l’on choisit un aspirateur à copeaux pour fraiseuse CNC, plusieurs critères entrent en jeu, à commencer par la puissance d’aspiration. Les fraiseuses CNC produisent une grande diversité de copeaux, selon le type de matériau travaillé. Que vous usiniez du métal, du plastique ou du bois, il est impératif de sélectionner un aspirateur adapté à la taille et à la densité des copeaux générés. Un aspirateur comme le Holzmann ABS2200FLEX, par exemple, est conçu pour offrir une puissance élevée de 2200 W, permettant de traiter de gros volumes de débris en continu. Ce modèle, équipé d’un tuyau long et d’un débit d’air élevé, est idéal pour les ateliers de grande taille. Le diamètre du tuyau d’aspiration est un autre facteur crucial. Pour les fraiseuses CNC, le diamètre doit être suffisamment large pour permettre une aspiration rapide des copeaux sans les obstruer. Les tuyaux d’un diamètre de 100 mm sont fréquemment utilisés dans les ateliers. La longueur du tuyau joue également un rôle, car un tuyau trop long peut réduire la puissance d’aspiration. Il convient donc de trouver un juste équilibre entre mobilité et performance. De plus, l’entretien du sac filtrant ne doit pas être négligé. Pour un usage professionnel, il est préférable de choisir un modèle doté d’un système de filtration efficace, capable de capturer même les particules les plus fines. Les aspirateurs à copeaux modernes sont équipés de filtres spécialement conçus pour minimiser la quantité de poussière en suspension dans l’air. Cet aspect est particulièrement important pour préserver la santé des opérateurs et garantir un environnement de travail sécurisé. L’importance de la compatibilité et de la durabilité Un aspirateur à copeaux pour fraiseuse CNC doit être compatible avec l’ensemble des machines de l’atelier pour fonctionner de manière optimale. Il existe des modèles spécifiquement conçus pour être compatibles avec les fraiseuses. Ces aspirateurs sont dotés d’une interface simple à utiliser, qui permet de raccorder plusieurs machines à une même unité d’aspiration. De plus, ces modèles offrent des solutions modulaires permettant d’ajuster l’aspiration en fonction des besoins spécifiques de chaque tâche. Outre la compatibilité, la durabilité des matériaux utilisés dans la conception de l’aspirateur est essentielle pour garantir un investissement rentable à long terme. Les modèles en métal sont particulièrement appréciés pour leur robustesse et leur capacité à résister aux conditions les plus extrêmes. Un bon aspirateur doit être capable de supporter un usage intensif sans perte de performance, même après plusieurs années d’utilisation. Il est donc recommandé de choisir un modèle avec des composants de qualité, afin d’éviter des réparations coûteuses ou des remplacements prématurés. Enfin, certains aspirateurs à copeaux disposent de convertisseurs de fréquence, qui permettent de moduler la puissance en fonction des besoins immédiats. Ce type d’équipement s’avère particulièrement utile dans les environnements de production, où les volumes de copeaux peuvent varier d’une tâche à l’autre. Grâce à cette flexibilité, les entreprises peuvent optimiser leur consommation énergétique tout en garantissant un environnement de travail propre et sécurisé. Optimisation de l’environnement de travail et réduction des nuisances sonores L’utilisation d’un aspirateur à copeaux pour fraiseuse CNC n’améliore pas seulement la propreté de l’atelier, elle permet également de réduire les nuisances sonores et d’améliorer la qualité de vie des opérateurs. Les systèmes d’aspiration modernes sont conçus pour minimiser les bruits générés par le déplacement des copeaux à travers les tuyaux et lors de leur stockage dans les réservoirs. Certaines machines, notamment celles destinées aux grandes industries, sont équipées de silencieux intégrés, réduisant ainsi les décibels produits pendant l’aspiration. Cette innovation devient essentielle dans les ateliers où plusieurs machines CNC fonctionnent simultanément. Un environnement plus calme permet aux opérateurs de se concentrer davantage sur leur travail, sans être dérangés par des sons continus et agressifs. De plus, en diminuant les niveaux sonores, les entreprises respectent mieux les normes de sécurité et de confort au travail, surtout dans les environnements industriels. Cette attention portée au confort sonore contribue à augmenter la productivité tout en réduisant le stress des employés. Les fabricants intègrent régulièrement ces innovations pour améliorer non seulement l’aspiration, mais aussi l’expérience globale des utilisateurs. En investissant dans un système d’aspiration performant, les entreprises optimisent…