Quelle est la différence entre une fraise et un foret ? Le guide complet

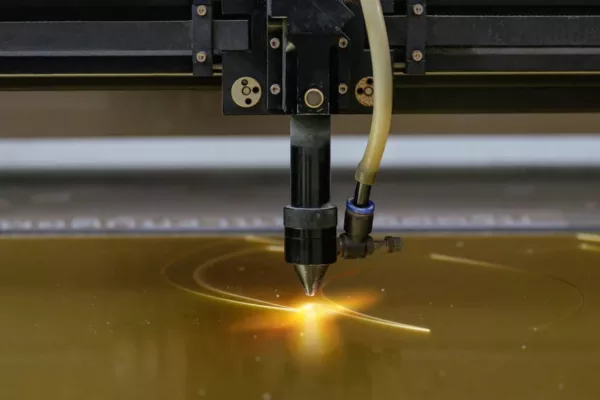

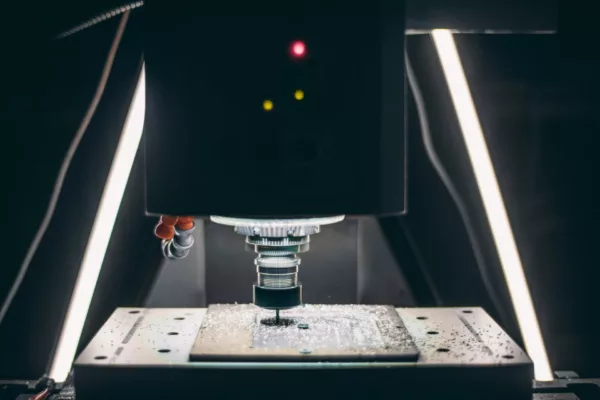

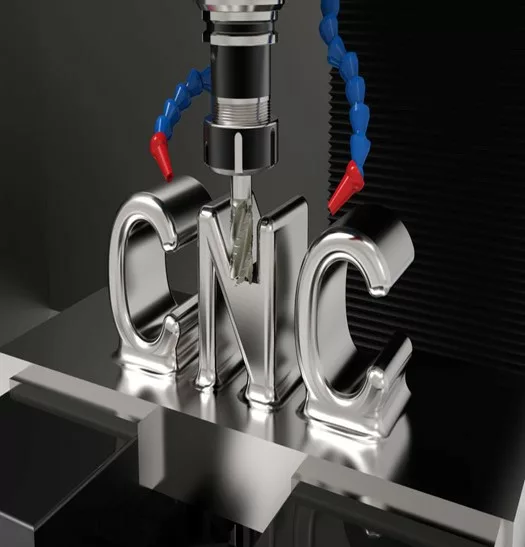

Dans l’univers de l’usinage, la précision est reine. Pourtant, même les artisans les plus expérimentés peuvent parfois hésiter devant deux outils à l’apparence similaire : la fraise et le foret. Si vous vous êtes déjà demandé quelle est la différence entre une fraise et un foret, alors sachez que vous n’êtes pas seul. Connaître cette différence est essentiel pour travailler efficacement et obtenir des résultats impeccables. Utiliser le mauvais outil peut non seulement compromettre la qualité de votre travail, mais aussi endommager vos matériaux ou, pire encore, causer des accidents. La fraise, avec ses multiples dents acérées, est conçue pour découper et façonner des surfaces, tandis que le foret, muni d’une pointe robuste, est spécialisé dans le perçage de trous précis. Chacun a son rôle spécifique et une mauvaise utilisation peut avoir des conséquences fâcheuses. C’est pour cette raison que nous vous proposons d’explorer en détail les caractéristiques et les fonctions de ces deux outils incontournables de l’atelier. Vous découvrirez comment les distinguer, comment les utiliser correctement et comment choisir celui qui convient le mieux à vos besoins. La Fraise : Un outil de coupe polyvalent, à la différence du foret La fraise, véritable couteau suisse de l’usinage, se distingue par sa polyvalence et sa capacité à transformer la matière brute en pièces finies. Contrairement au foret, conçu principalement pour percer des trous cylindriques, la fraise excelle dans la réalisation de formes complexes, de surfaces planes ou de rainures. Mais qu’est-ce qui se cache derrière cette appellation et quelles sont les particularités qui la rendent si indispensable dans l’atelier ? Qu’est-ce qu’une fraise et en quoi diffère-t-elle du foret ? La fraise, outil rotatif polyvalent, se distingue par sa capacité à usiner une grande variété de matériaux et à réaliser des opérations complexes, contrairement au foret, spécialisé dans le perçage de trous. Elle doit son efficacité à ses multiples dents affûtées, disposées sur sa périphérie ou son extrémité, qui enlèvent la matière par copeaux successifs lors de sa rotation à grande vitesse. Cette vitesse de rotation, pouvant atteindre plusieurs dizaines de milliers de tours par minute, est un facteur déterminant de la productivité de l’outil. Les fraises se déclinent en une multitude de types, chacun adapté à des opérations spécifiques. Les fraises à surfacer, par exemple, sont conçues pour aplanir des surfaces rugueuses et créer des plans précis, tandis que les forets ne peuvent réaliser de telles opérations. Les fraises à rainurer permettent de creuser des sillons réguliers, une tâche impossible pour un foret classique. Les fraises à profiler, enfin, sont utilisées pour sculpter des formes complexes, offrant une liberté de conception bien supérieure à celle d’un foret. Comment fonctionne une fraise et quels matériaux peut-on usiner avec ? Le mouvement de rotation de la fraise est la clé de son efficacité, à l’instar du foret. Entraînée par une broche de machine-outil, elle tourne à des vitesses élevées. Cependant, contrairement au foret qui avance axialement pour percer, la fraise peut se déplacer dans plusieurs directions, permettant ainsi l’usinage de formes complexes. La géométrie des dents de la fraise, leur nombre, leur angle d’attaque et leur revêtement influencent la qualité de la coupe, l’évacuation des copeaux, la finition de la surface et la durée de vie de l’outil. Par exemple, une fraise à dents hélicoïdales offre une coupe plus douce et progressive qu’une fraise à dents droites, réduisant ainsi les vibrations et améliorant la qualité de la surface usinée. La fraise ne se limite pas à l’usinage des métaux, surpassant ainsi les capacités du foret, généralement réservé aux métaux et au bois. Grâce à la diversité des matériaux de coupe disponibles (carbure, acier rapide, céramique, etc.), elle peut travailler le bois, le plastique, les composites et même la pierre. Le choix du matériau de coupe dépend du matériau à usiner, de la vitesse de coupe et de l’avance. Le foret : Ce qu’il faut savoir sur ce spécialiste du perçage Si la fraise excelle dans la polyvalence, le foret, lui, se distingue par sa spécialisation. Conçu pour une tâche précise: ‘’percer des trous cylindriques””, il n’en demeure pas moins un outil essentiel dans tout atelier. Le foret se caractérise par deux arêtes coupantes principales, situées à son extrémité, formant un angle de pointe qui facilite la pénétration dans la matière. Cet angle de pointe, généralement de 118° pour les forets à métaux, varie en fonction du matériau à percer et de l’application souhaitée. Les forets se déclinent en une multitude de types, chacun adapté à des matériaux spécifiques. Les forets à métaux, généralement fabriqués en acier rapide (HSS) ou en carbure, ont une géométrie optimisée pour l’évacuation des copeaux métalliques. Les forets à bois possèdent une pointe centrale qui guide le foret et évite les déviations, tandis que les forets à béton sont dotés de plaquettes en carbure résistantes à l’abrasion. Le fonctionnement du foret repose sur un mouvement combiné de rotation et d’avance. La rotation, assurée par une perceuse, permet aux arêtes coupantes de trancher la matière, tandis que l’avance, c’est-à-dire le mouvement axial du foret, permet d’approfondir le trou. L’évacuation des copeaux, cruciale pour éviter l’échauffement et l’usure prématurée du foret, est assurée par les goujures hélicoïdales qui parcourent le corps de l’outil. Il est important de savoir choisir le bon foret. Le diamètre du foret doit correspondre à celui du trou souhaité, tandis que le matériau de la pièce à percer dicte le choix du type de foret et de son revêtement. La puissance et la vitesse de rotation de la perceuse doivent également être prises en compte. Vous l’avez certainement compris, bien que la fraise et le foret soient tous deux des outils de coupe rotatifs, la différence entre une fraise et un foret réside dans leur fonction et leur conception. La fraise, polyvalente, excelle dans l’usinage de formes complexes et de surfaces, tandis que le foret, spécialisé, est conçu pour percer des trous précis. Comprendre ces différences est essentiel pour choisir le bon outil et garantir la réussite de vos projets d’usinage. Que vous soyez…