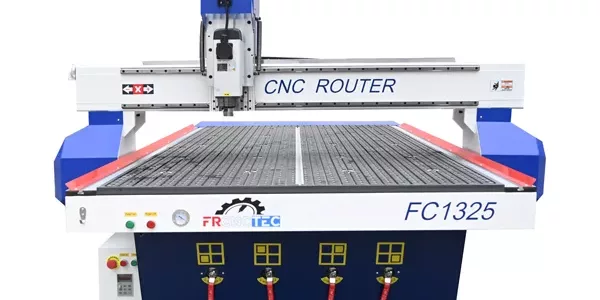

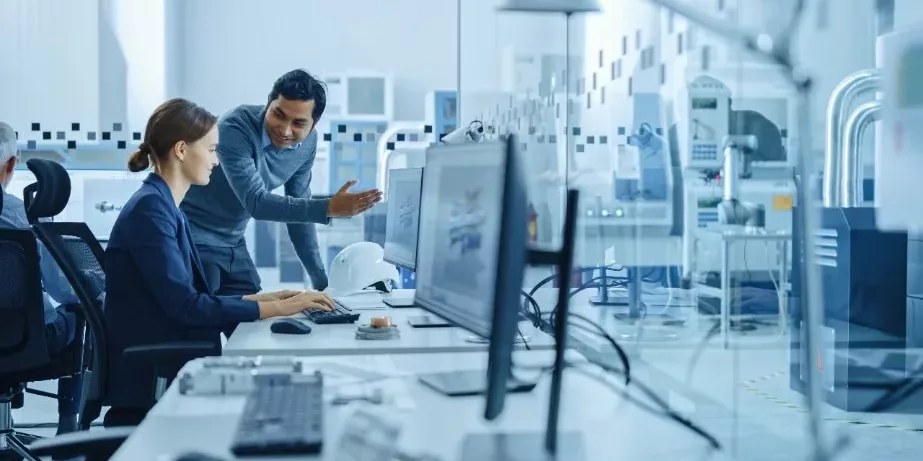

Quels sont les avantages d’une fraiseuse CNC : une révolution technologique

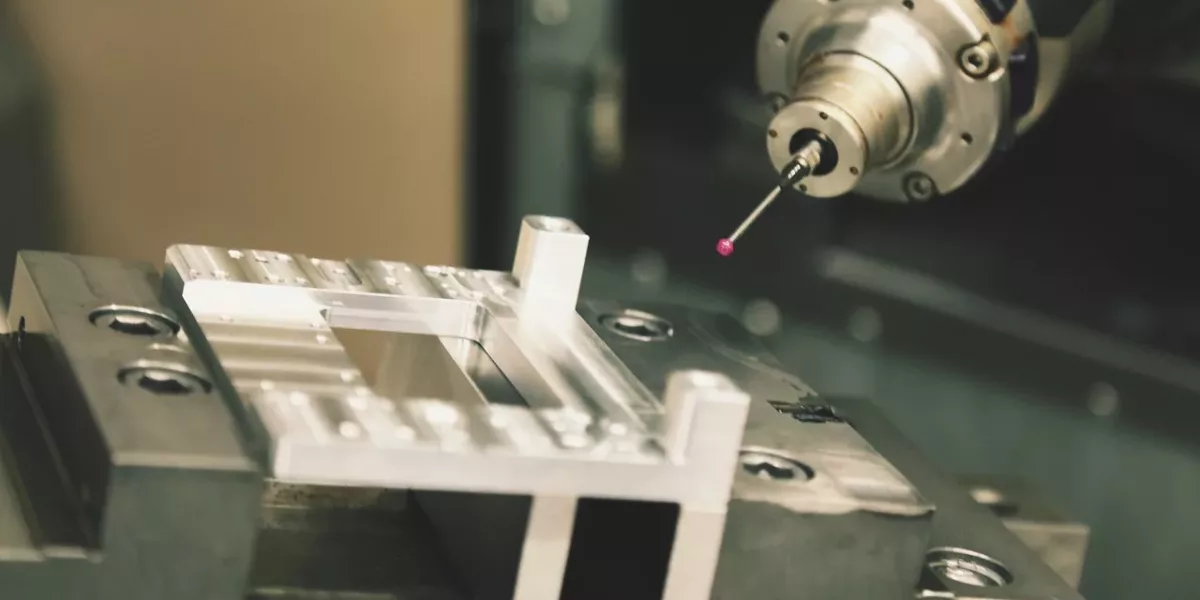

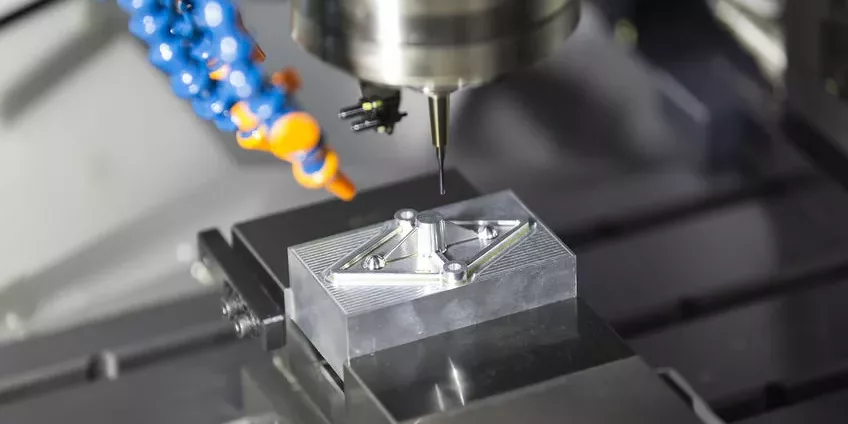

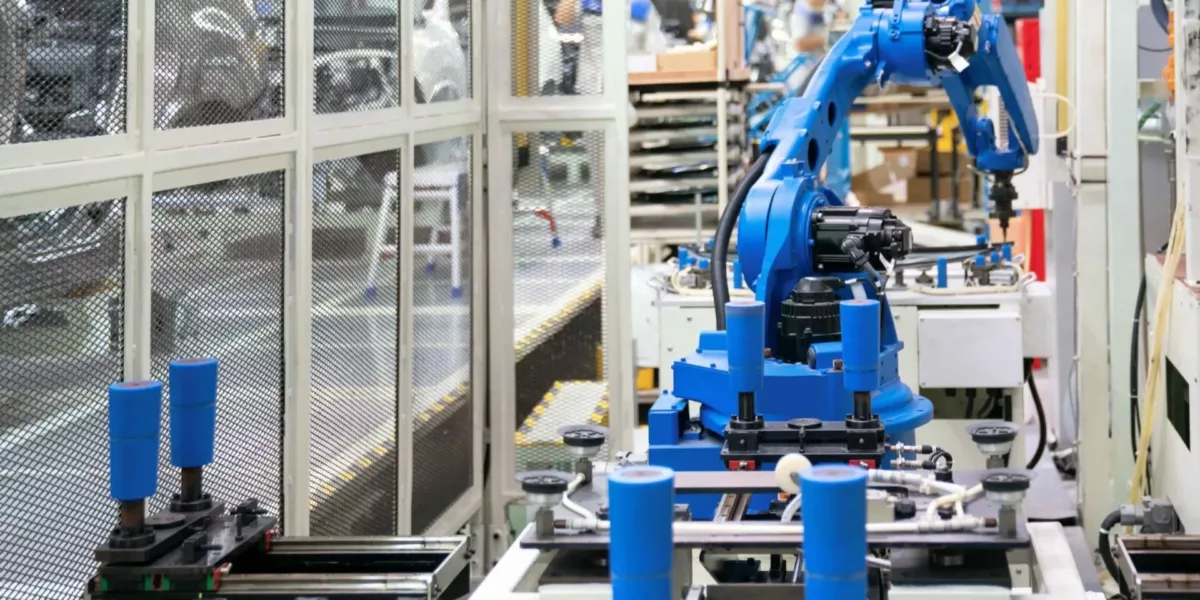

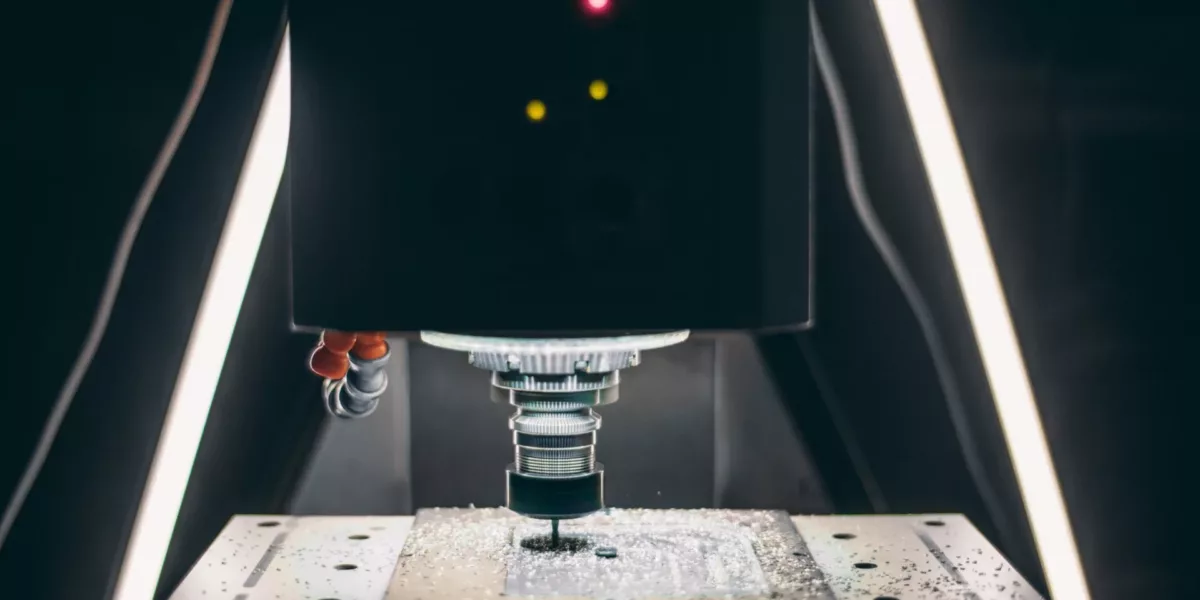

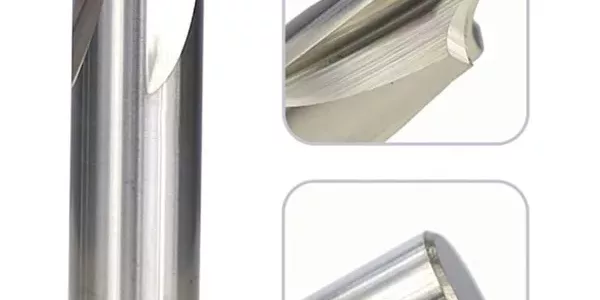

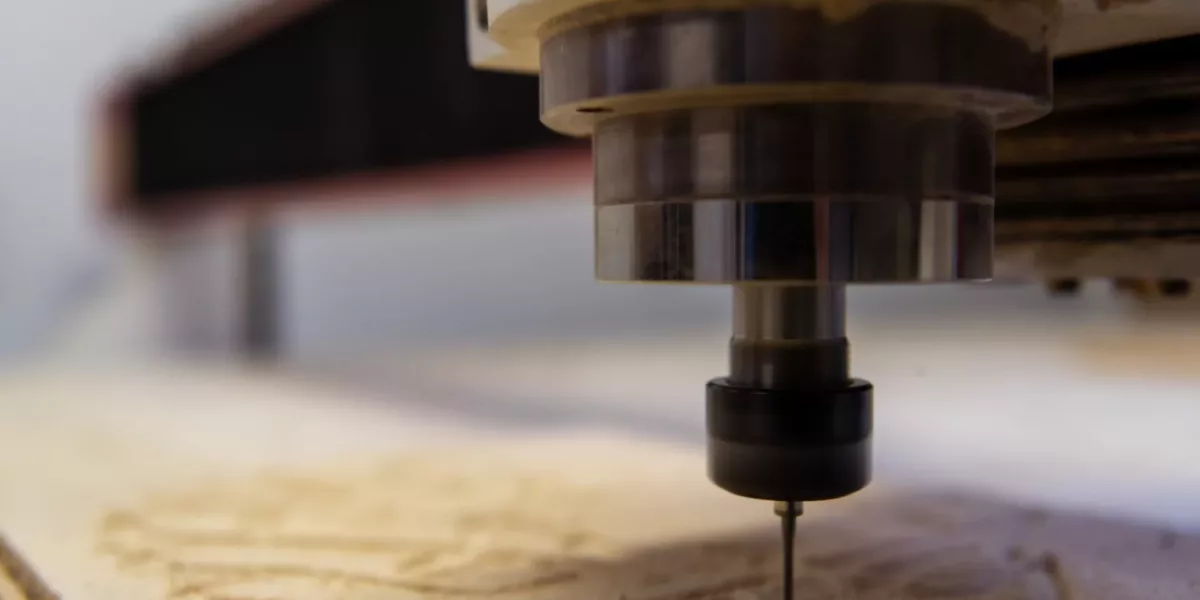

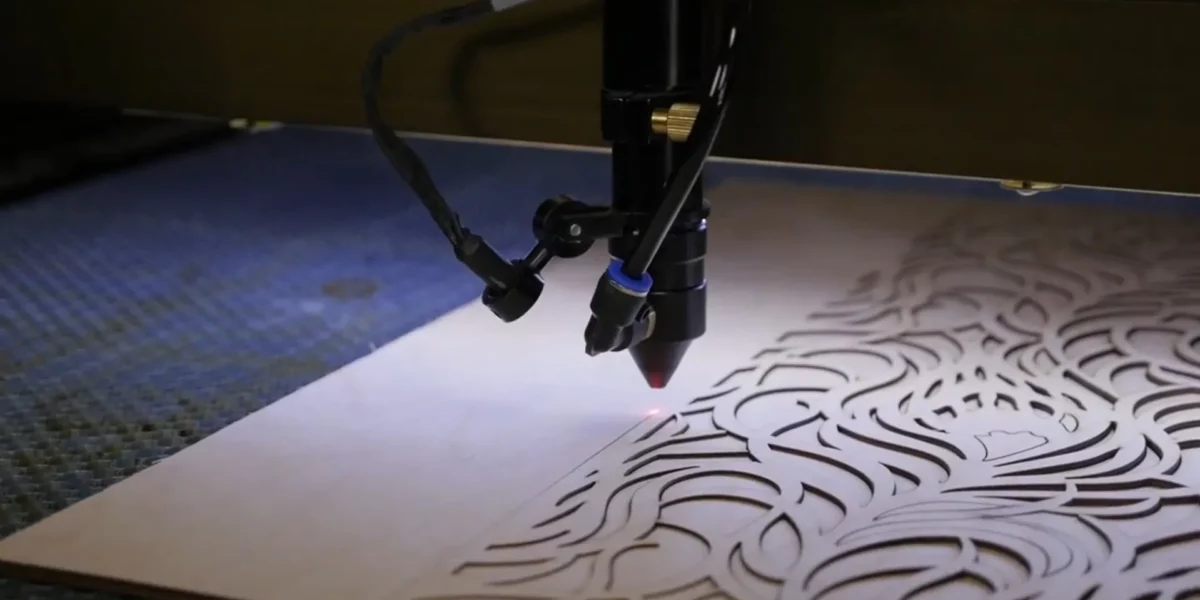

L’avènement des fraiseuses CNC (Commande Numérique par Calculateur) sur le marché a transformé les processus industriels, en particulier dans les domaines de l’usinage et de la fabrication. Ces machines-outils automatisées façonnent des matériaux de manière précise et répétée grâce à des commandes numériques. Elles sont désormais présentes dans une multitude de secteurs, allant de l’aéronautique à l’automobile, en passant par l’électronique et la mécanique. Une précision inégalée Les fraiseuses CNC peuvent reproduire les mêmes mouvements avec une exactitude de l’ordre du micron. C’est grâce à cette disposition qu’elles arrivent à fabriquer des pièces conformes aux tolérances les plus strictes. Dans certains secteurs, comme l’aéronautique, où la moindre erreur a des conséquences catastrophiques, cette précision est de rigueur. Les fraiseuses CNC réduisent les écarts de fabrication et augmentent la qualité globale des produits finis. Mais en plus, leur automatisation réduit l’impact des erreurs humaines. Il est donc possible d’obtenir des pièces de qualité constante, même lors de grandes séries de production. Cette précision s’accompagne d’une répétabilité parfaite. Une fois que le programme est en place, la machine est en mesure d’exécuter des milliers de pièces sans déviation par rapport aux spécifications initiales. Cela n’est tout simplement pas réalisable avec un usinage manuel. Un gain de productivité considérable Les fraiseuses CNC fonctionnent de manière autonome après une configuration initiale. Une fois le programme chargé et les paramètres ajustés, la machine produit en continu, 24 heures sur 24, 7 jours sur 7, sans nécessiter de surveillance constante. Ce caractère donne aux entreprises un avantage indéniable en termes de rendement. En comparaison avec l’usinage manuel au niveau duquel chaque pièce requiert l’intervention d’un opérateur, la fraiseuse CNC peut, en une journée, produire des centaines de pièces identiques avec une précision impeccable. C’est dire que grâce à une telle solution, les entreprises augmentent vite leur volume de production, et ce, en maintenant une qualité constante. La flexibilité dans la conception des pièces En règle générale, les méthodes traditionnelles d’usinages sont limitées en termes de géométrie, mais aussi de complexité. Hors de ce registre, les fraiseuses CNC permettent de créer des pièces aux formes complexes. Grâce à la programmation assistée par ordinateur, il est possible de produire des courbes, des angles et des formes spécifiques qui seraient extrêmement difficiles, voire impossibles, à réaliser manuellement. Mieux encore, la flexibilité des fraiseuses CNC est un atout sur lequel les entreprises s’appuient pour ajuster rapidement la production en fonction des besoins. Si une usine souhaite modifier un design ou produire une série limitée de pièces, il suffit d’adapter le programme informatique sans effectuer de changement majeur au niveau de la machine elle-même. La chose réduit considérablement les temps de préparation. Il y a du coup une réponse rapide aux évolutions du marché, aussi bien qu’aux exigences des clients. Une réduction des coûts Bien que l’investissement initial dans une fraiseuse CNC puisse être élevé, l’équipement s’avère extrêmement rentable à long terme. En raison de la réduction des erreurs humaines et des rebuts, vous avez largement de quoi économiser sur les matières premières, souvent coûteuses. Une production manuelle, sujette aux erreurs, entraîne généralement des pertes de matériaux, ce qui alourdit les coûts. Avec une fraiseuse CNC, chaque pièce est fabriquée avec précision. Plus loin, les frais de main-d’œuvre sont réduits, car une seule personne peut surveiller plusieurs machines à la fois. Conséquence, on économise du temps et de l’argent. À cela s’ajoute la possibilité de produire en grande série. Un levier qui réduit le coût par pièce, mais améliore aussi la rentabilité des projets, même pour des conceptions complexes. La sécurité pour les opérateurs L’impact positif que les fraiseuses CNC ont sur la sécurité des opérateurs est indéniable. Dans un environnement traditionnel d’usinage, les travailleurs sont exposés à des risques physiques, notamment lors de la manipulation des outils coupants et des matériaux lourds. Avec une fraiseuse CNC, le processus d’usinage est automatisé. Bien sûr, cela réduit considérablement les interactions directes entre l’homme et la machine. Les opérateurs ne sont plus exposés aux risques liés aux mouvements rapides ou aux outils tranchants. Ils interviennent principalement pour le réglage initial de la machine, puis pour la surveillance et la maintenance. Du coup, les risques d’accident du travail sont réduits. N’oublions pas non plus que de nombreuses fraiseuses CNC sont équipées de dispositifs de sécurité supplémentaires. Comment choisir une fraiseuse CNC : les critères essentiels L’acquisition d’une fraiseuse CNC représente un investissement important pour une entreprise. Afin de garantir un choix qui répond aux besoins de votre activité, il est de rigueur de prendre en compte divers critères techniques et pratiques. Pour faire un bon investissement, vous devez les garder en tête : Le type de matériaux à usiner C’est en fonction du matériau à travailler que vous allez choisir un type de fraiseuse CNC. En effet, pour des métaux durs comme l’acier, une machine robuste est nécessaire. D’un autre côté, pour les matériaux plus tendres, à l’image de l’aluminium ou le plastique, une machine moins puissante fera l’affaire. La taille et la capacité de la machine La taille des pièces à usiner détermine la surface de travail requise. Sur les pièces volumineuses, vous avez besoin d’une grande fraiseuse. À l’inverse, une machine compacte est adaptée aux petites pièces. Elle optimise en réalité l’espace. La précision et la répétabilité Pour les pièces avec des tolérances strictes, il faut une haute précision. La répétabilité garantit que la machine reproduit fidèlement chaque pièce, surtout pour les productions en série. Le logiciel et l’interface utilisateur Le logiciel doit être intuitif et adapté à votre niveau. Certes, il y a des solutions bien adaptées aux débutants, mais aussi, d’autres qui présentent des fonctionnalités avancées pour les experts. Le coût total et la maintenance Le coût ne se limite pas à l’achat. Prenez en compte les frais de maintenance, de consommables et de formation, ainsi que la disponibilité des pièces détachées. En gros, les fraiseuses CNC ont indéniablement révolutionné le secteur de l’usinage. En investissant dans cette technologie, les entreprises améliorent leur efficacité. Mais au-delà, elles ont la…